-

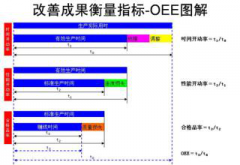

全局设备效率OEE计算事例与采集方法

全局设备效率OEE 全局设备效率OEE是一种简单实用的生产管理工具,在欧美的制造业里已得到广泛的应用,全局设备效率指数已成为衡量企业生产效率的重要标准,也是TPM(TotalProductiv

装备保障管理网交流论坛/TPM点检/2016-08-09 -

设备管理TPM--整体设备效率管理(OEE)

全局设备效率是Overall Equipment Effectiveness,简称OEE。一般,每一个生产设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。OEE就是用来表现实际的生产能力

设备管理中华联盟/TPM点检/2016-08-09 -

弹簧机械故障诊断分析技巧

修理前的调查研究 1)问: 首先向弹簧机械的操作者了解故障发生的前后情况,故障是首次突然发生还是经常发生;是否有烟雾、跳火、异常声音和气味出现,有何失常和误动作等。因为

设备管理中华联盟/故障费用/2016-08-09 -

备品备件--事故备件的准备

备品备件的准备可以缩短设备维修、维护时间,提高设备的投入率,确保生产的进度。备品备件准备主要包括事故备件的准备、常规备件的准备、易损备件的准备、标准备件准备及特殊

装备保障管理网/备品备件/2016-08-08 -

备品备件--常规备件的准备

常规备件是指在维修中经常使用的、设备停工损失较大、单价较低的及需经常保持一定储备量的零件。常规备件具有使用量大、使用频繁、需求稳定等特点。 1.常规备件储备流程 常规备

装备保障管理网/备品备件/2016-08-08 -

TPM自主保全活动中生产系统与保全系统主要活动内容

生产部门的活动 生产部门,应将重点放在「防止劣化的活动」,而以下均为活动的重点。 防止劣化的活动 正确的操作(人为失误的防止) 基本条件的整备(清扫、给油、锁紧) 调整(主要为

装备保障管理网/TPM点检/2016-08-08 -

装备发生故障和不良的对策与内部劣化点检的基本功

一、发生故障和不良时的对策 即使作业人员根据标准编制了点检表并实施,但因标准的制定并不可能十全十美,所以设备还是可能会出现故障及不良。此时,作业人员必须先找出原因并

装备保障管理网/TPM点检/2016-08-08 -

精益TPM--安全管理工作的十大定律

企业安全管理是企业系统管理的一部分,创造性地运用管理定律完善安全工作理念,可降低管理纰漏给安全工作带来的各类风险,进而有效地减少伤害事故的发生次数,提升安全管理工

设备管理中华联盟/安全管理/2016-08-08 -

精益TPM--管理工作的七大浪费

管理工作中的浪费是大事项。 具体来说,管理工作中的浪费主要表现在: 1、管理要素不能得到有效利用闲置浪费 所谓闲置,是指管理工作中的库存浪费,包括固定资产的闲置、职能的

设备管理中华联盟/故障费用/2016-08-08 -

设备管家之电气装备点检作业第一要素:安全

电气设备一般分为高压与低压两种,电气点检应根据不同的电气作业环境与对象,采取相应的安全措施与行为,确保点检过程中设备管家的人身与设备安全。 电气点检常用工具 电气点

装备保障管理网/TPM点检/2016-08-07 -

TPM自主保全活动中生产与保全的责任分工

TPM自主保全活动不是生产系统单独进行的活动 生产与保全的责任 保全部门不可有仅是接受生产部门的委托而执行工作的消极想法,虽然生产部门就生产的立场,要求其迅速进行修理工

装备保障管理网/TPM点检/2016-08-07 -

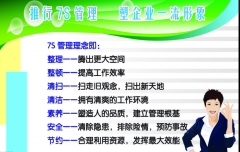

企业推进7S活动的八大收益

企业开展7S活动,能得到下益处。 1.提高效率 在良好的工作环境中,身边是有素养的工作伙伴,物品摆放有序、不用寻找,员工就可以集中精力工作,效率自然就会提高。 2.改善零件

装备保障管理网/TPM点检/2016-08-07 -

7S管理推进的十大误区

业对7S活动通常有以下十个误区。 1.我们厂已经做过7S了 这是一个很常见的认识错误。其实,所谓做过了有两种情况:一种是说这话的人本身并不了解7S,他认为7S只是阶段性的项目,

装备保障管理网/TPM点检/2016-08-07 -

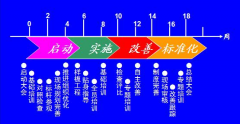

7S演变历程与实施口诀

1.有关5S 5S管理方法现已被广泛应用于全球各个国家和地区的企业之中,不同地区在推进5S的过程中还经常使用一些与日文相对应的说法。欧美国家的有些企业称5S为5S作战或5C作战,我

装备保障管理网/TPM点检/2016-08-07 -

制造性企业现场管理现况与7S实施的必要

制造型工厂现场实际 1.物品管理方面的问题 这方面的问题包括物品没有标识、物品没有定位、物品随意堆放、物品上有灰尘、物品的包装破损、无用物品未处理等。 2.安全管理方面

装备保障管理网/TPM点检/2016-08-07 -

生产车间的色彩管理,“好色”的现场管理方法

1、车间的色彩 走进车间,会看到许多色彩。实施工厂现场改善,就涉及色彩的应用。了解关于色彩的知识,对工厂现场改善、可视化管理、产品外观设计等均有重要意义。 图:多彩的

设备管理中华联盟/TPM点检/2016-08-07 -

工厂车间现场改善管理制度

目 的 规范员工对生产现场的整理,实现均衡、安全、文明生产、提高业务素质,提高经济效益、达到优质、高效、低耗具有重要意义。 范 围 金盾压力容器生产部各生产车间。 内 容

设备管理中华联盟/TPM点检/2016-08-07 -

现场管理太混乱,如何改变?

不少企业的生产现场,放眼望去就是一个字:乱!管理者对此束手无策,甚至习以为常。 其实, 现场管理千头万绪,基本要素却只有三个:人、物、场所;现场情况千变万化,归结起

装备保障管理网/管理交流/2016-08-07 -

生产制造型企业,推行6S势在必行

实施TPM的过程是一个人造环境和环境造人的过程,在这个过程中强调全员参与,充分发挥每一个人的才智去克服企业中的问题。不要只看表面,我们对问题只有经过严格的论证和推理才

装备保障管理网/TPM点检/2016-08-06 -

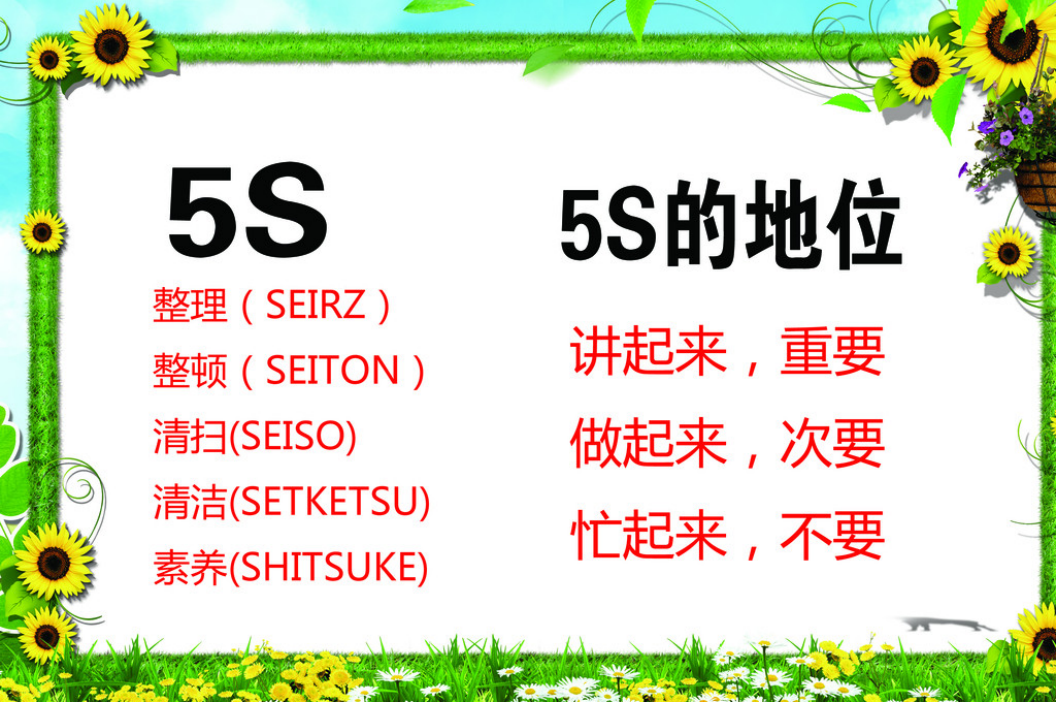

5s起源与内容详解

1.5S的起源 5S是20世纪50年代起源于日本的一种独特的现场管理方法。在1955年,5S的宣传口号为安全始于整理,终于整顿。也就是说,最初推行的只是前两个S即整理与整顿,其目的是确

装备保障管理网/TPM点检/2016-08-06

排行榜

排行榜

编辑推荐

编辑推荐

工业标签

工业标签