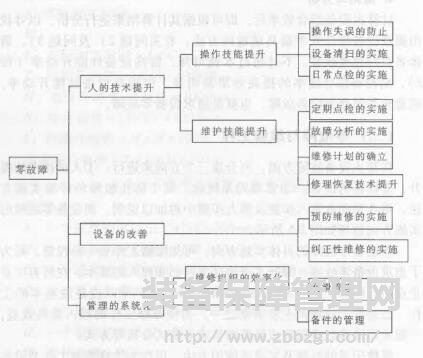

在防止设备故障方面,可分成三个方向来进行:

①人员技术的提升;

②设备的改善;

③管理的系统化。

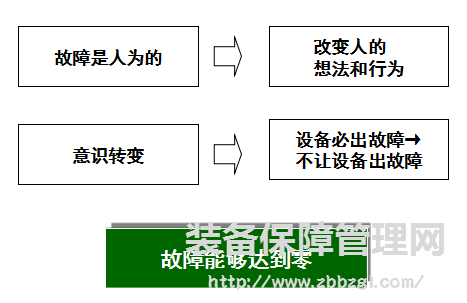

对于防止故障的详细实施方法,而设备零故障的实施方向整理如图 所示。

由设备零故障的具体实施方向,可知维修工作是一种投资,是为了追求设备零故障、降低不合格品率所必须投入的成本。在所有工业企业中,维修工程可以说是最基本的工作,也是生产管理的主要活动之一。为使维修工作的投入最具效益,一般采用维修记录跟踪或最低维修成本模式分析等方式。

维修记录的处理及其灵活使用方法,可作为维修管理工作及设备技术人员的能力水平评价。因为维修记录及其利用状况是管理设备的基本内容,也是对工厂生产管理进行指导的人员最希望看到的。有的工厂虽然很早就开始导人预防维修体系,将维修记录和恢复性修理以工单形式做成维修卡,整齐地保管在维修部门的档案内,但详细查阅维修记录内容后,就会发现记录的都是一些不重要的信息;因此即使有较长时期的记录,也不可能利用此卡作为管理或技术性活动的参考资料。维修工程师在实施管理或技术活动时,如果不能依据全面生产维护推进实务实际中的正确数据或信息,这与以经验为基础的熟练维修个人来作判断并无任何差异,那么也就不能称为维修工程。

维修技术活动必须以图表或技术资料为载体,当设备发生故障时,会根据故障的现象、原因、结果加以分析,并明确找出其因果关系,并且因果关系的提炼归纳要根据科学方法及实际中的资料来进行。

随着设备投资比例的增加,设备维修工作的重要性也日益凸显。因此,与维修相关的业务,必须在有限的人员配置下,最有效率地开展。为提升设备生产效率,必须使因设备引起的突发故障下降到零,也就是从各种角度进行技术检验。切实执行计划性的维护作业( 检查、注油、定期恢复等) 、延长设备寿命、降低突发故障作业抢修时间,这些活动都称为提升设备可靠性的设备研究。

另外,如果无法经济地实施设备零故障维护工作,应尽可能提高设备效率性着手,这称为设备可维修性的研究; 例如检验缩短修理时间的总成替换方式,及修理恢复方式的改善等,选定改善设备可靠性的研究题目,正确把握维修作业,使要改善的问题明显化,并制作改善着眼点一览表,使改善事项更能够得到准确的执行。

改善的基本信息就来自维修记录,改善目的是要减少经常因设备所引起的突发故障作业处理及故障发生后的作业处理。此外,维修记录还可应用在以单个设备所发生的各种维修作业特性分析,如突发故障修理、计划检修、纠正性维修、周期性点检、换油、调整、清扫等,这些维修保养记录的基本资料可称为平均故障间隔期) 分析,也就是设备或零部件的平均故障间隔时间。也就是说,这种分析能帮助我们制订维修的周期,有助于提高设备效率性能及实现设备零故障的目标。

转载请注明出处。

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签