TPM设备管理 - 实现四个“零”

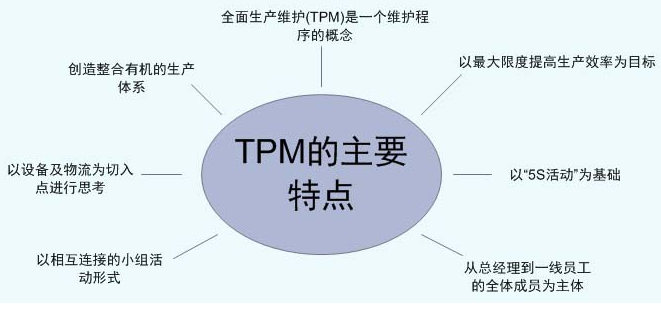

TPM的首要目的就是要事先预防、并消除设备故障所造成的七大损失:准备调整、器具调整、加速老化、检查停机、速度下降和生产不良品。做到零故障、零不良、零浪费和零灾害,在保证生产效益最大化的同时,实现费用消耗的合理化。

TPM的目标可以概括为四个“零”,即停机为零、废品为零、事故为零、速度损失为零。

▲停机为零:指计划外的设备停机时间为零。计划外的停机对生产造成冲击相当大,使整个生产品配发生困难,造成资源闲置等浪费。计划时间要有一个合理值,不能为了满足非计划停机为零而使计划停机时间值达到很高。

▲废品为零:指由设备原因造成的废品为零。“完美的质量需要完善的机器”,机器是保证产品质量的关键,而人是保证机器好坏的关键。

▲事故为零:指设备运行过程中事故为零。设备事故的危害非常大,影响生产不说,可能会造成人身伤害,严重的可能会“机毁人亡”。

▲速度损失为零:指设备速度降低造成的产量损失为零。由于设备保养不好,设备精度降低而不能按高速度使用设备,等于降低了设备性能。

TPM管理实施的方法具体如下:

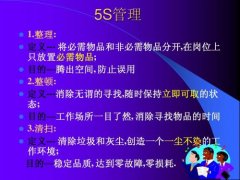

1、以5S管理活动为突破口,夯实TPM管理基础。

冶金企业历来被人们视为“傻、大、黑、粗”和“脏、乱、差”的传统观念,选择以5S管理活动为突破口,重点抓三个专项整治:

▲整治生产现场的“脏、乱、差”,以净化作业环境;

▲整治设备的“跑、冒、滴、漏”和“脏、松、缺、锈”,以提高设备实物质量;

▲整治厂区动力管网,以塑造全新的企业形象。

1)强化员工日常行为规范,营造“人人积极参与,事事遵守标准”的良好氛围;

2)通过公司在短期内发生的显着变化,增了员工进一步搞好TPM管理的信心和决心;

3)通过随时对生产现场进行调整和优化,保持良好的作业环境和生产秩序,为TPM管理的成功推进提供了强有力的保障。

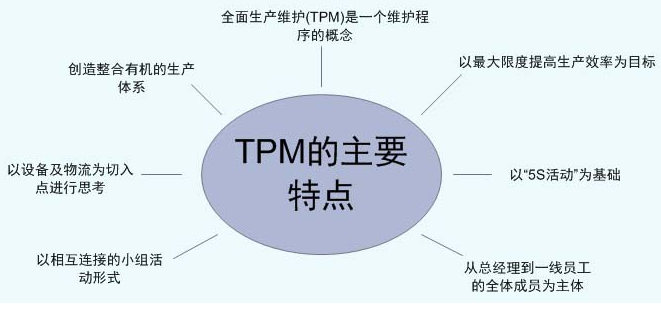

2、抓典型示范机台引路,带动一般,全面推广。

仅仅把TPM管理局限在5S管理活动的整治,认为5S管理活动搞好了TPM管理就搞好了是远远不够的。为了向更高的层次迈进,采用“学习、对照、建典、推广、验收、巩固”的“十二字工作法”,按照“由简单到复杂,由单机设备到大型机组”的循序渐进的推进思路,先后培植树立水泵站、变电所、吊车、液压站、仪表室等53个典型示范机台,这些机台广泛建立与健全了区域TPM管理责任制,对环境卫生、隐患处理、润滑紧固、周期换油、维护保养等所有工作全部落实到人头,充分体现了全员参与的TPM管理理念。

同时,通过召开现场经验交流会和开展达标竞赛活动的形式,将这些典型示范机台的经验推广到和植根于全公司同类机台。另外,把达标竞赛活动与经济责任制和年终评选先进有机地结合起来,调动各部门的积极性。

3、坚持周例会制度,突出推进工作的计划性。

针对设备运行条件和技术状况参差不齐的现状,采取了分阶段的推进方法,依据公司年度目标计划,每月制订《推进TPM管理月实施计划》。为了确保月计划的上传下达、贯彻落实、信息反馈等一系列工作在一个闭环的平台上运行,坚持各部门TPM联络员参加的周四例会制度,并重点抓了三个环节:

1)抓分解:将月计划进一步分解细化为每周按天的具体推进任务;

2)抓落实:例会上逐项落实上一周推进任务的完成情况;

3)抓协调:协调解决各单位计划执行过程中遇到的各种实际问题,进一步理顺了管理职责。目前,公司的周例会已成为使公司推进TPM管理工作组织化、制度化和日常化的保证和纽带。

4、以建立健全标准化、模型化的点检定修体制为落脚点,抓好整章建制。

为了规范生产、点检、协力三方的责权利,将点检定修作为TPM制度建设的落脚点,在全面推广“以专职点检为核心,以运行点检和操作点检为支撑”的“三位一体”点检模式的基础上,组织专业人员对公司“点检标准及评价体系”的11项指标进行量化,形成一整套系列化、标准化、模型化的按岗位和机台的全员参与的设备点检作业标准,并以此为中心,在全公司初步建立起“以点检为核心,以定修为重点,以大年修为辅助”的设备点检定修体制。

同时,对《TPM管理职责控制程序》等433项原有规章制度进行了全面修订、整合、完善,确保了每个员工身上有指标、有责任、有考核,实现了TPM重心下移到机台的有效管理。

5、以录像曝光为手段,严格检查,落实整改。

严格按标准检查是使各项规章制度落实到现场的有效手段。因此,制订详细的检查推进计划,并在检查中遵循了“敢于暴露问题,力求解决问题”的原则,采用录像的形式,每周制作问题点曝光录像片,于周二在公司生产调度会上播放,摆脱了以往单纯扣罚的框框,较好地实现了“三个结合”,即检查与指导相结合、检查与整改相结合、检查与树立典型相结合。

为了引导全员参与,制订并实施了填报《周曝光信息反馈卡》制度,发动员工立足于本岗位和机台提问题、查隐患、抓整改、促转变,形成“录像、曝光、整改、评价“的”四位一体”良性循环。

6、实施动态管理,做到持之以恒。

坚持对TPM管理体系的运行实施动态管理。

1)利用周例会及时征求各部门的意见,及时调整推进方案;

2)现场大量运用“推进TPM管理显示板”,使各个推进阶段的工作内容和管理目标快捷、准确地传递给现场所有员工,同时根据新形势、新任务,时时动态更新推进工作的各类信息;

3)对于已达标机台,改变了以往星级设备挂牌终身制的管理方式,而是采取颁发验收证书的办法,对其实施终身管理,即规定车间每季度复查一次,车间每半年复查一次,公司每年复查一次,并将复查结果记录在证书上,这种动态的跟踪管理确保了达标机台得到长期的巩固和提高。

7、坚持以人为本,搞好教育培训工作。

在推进TPM管理过程中,坚持“始于素养,终于素养”的以人为本的管理理念,从培训和引导两个环节入手,通过建立健全员工上岗培训机制和开展全员参与的岗位技能培训,大大提升了广大员工的自主维修能力和综合素质。

通过组织现场观摩、征集成果论文、举办展示板巡展活动、在基层班组播放录像片、开展班前5分钟TPM理论学习,以及举办研讨会、座谈会、总结表彰会等多种形式的宣传和舆论引导工作,使广大员工对推进TPM管理在思想上达成了共识,并积极参与其中,营造全公司的TPM大气候,为TPM管理体系的有效运转奠定了坚实的群众基础。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签