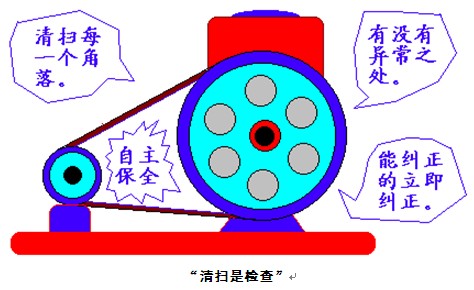

一、清扫就是点检

◆油污、切削屑等,一并扫除干净

◆透过清扫将潜在缺陷找出并处理

◆拆除不要、不急着使用的物品与设备的简单化

透过清扫、给油、锁紧重点螺丝、系标签、取标签来整备设备,使其基本的问题,如垃圾、灰尘、油污、切削屑等,都能在本步骤中解决

消除废弃物、尘埃、污垢的发生源及防止飞溅,改善清扫、点检、给油、 锁紧螺栓之困难部位,谋求缩短作业时间;学习改善设备的思考方法,以提高实质上的效果。

内容方法:

1)废弃物、尘埃、污垢的发生源的现状分析

2)废弃物、尘埃、污垢的发生源的对策(目标、计划、对策内容)

3)效果确认

4)清扫、给油、点检、作业困难场所的现状分析

5)对策(目标、计划、对策内容)

6)效果确认

三、制作自主保全基准

改善垃圾、尘埃、污垢的发生源及防止飞散,改善清扫、点检、给油、锁紧螺栓之困难部位,谋求缩短点检时间;

学习改善设备的想法,以提高实质上的效果。

四、总点检

依照点检手册实施点检技能教育, 提升技术水准由单体机械总点检的实施,找出设备细微缺陷,并予以复原,使设备回复到原有的状态。把设备改善成容易点检,同时彻底实施目视管理。

点检的内容:

1)螺丝、螺帽

2)油压

3)空压

4)润滑

5)驱动

6)电气

7)治具、模具

8)基准的修订

五、自主点检

透过实施制造程序的性能、操作调整法、异常处置法的教育训练,培养精于制程的操作人员,以提高操作信赖度。

把机械别的清扫点检暂行基准并入以制程、区域为单位的定期点检,更换基准以避免点检的重覆或遗漏,缩短点检时间。

目视管理、愚巧法及工作效率化也是本步骤的重点。

六、整理、整顿

确实实施自主保养,明订系统流程以确保品质水准及安全;

改善转换之准备时间及半成品库存量;

确立现场物流及备品、工具、半成品、成品资料等之自主管理体制。

自主保全的三大法宝1、活动看板 2、小组会议 3、重点教育

配合公司工厂的目标推展活动,以求改善的定常化,从现场排除浪费,以推展降低成本活动;确实记录保全记录,并加以分析,以求更进一步改善设备。

(二) 不正常现象与人为劣化

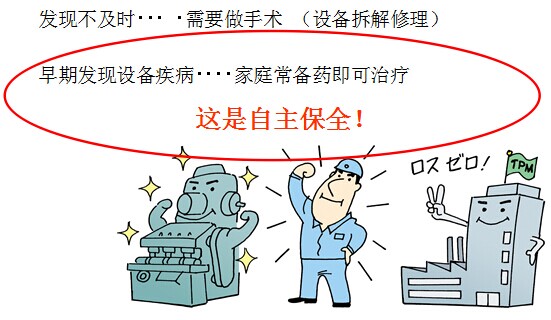

一、自主保全的第二步是“发生源与困难源的对策”,它的重点是“发现不正常现象,及时进行复原及改善’。为了更好地了解本步骤,我们需要认识什么是自然劣化”与“人为劣化”。

所谓“自然劣化”,就是由于设备的运动、负荷、时间等物理、化学因素而引起的寿命降低和性能劣化。也就是说,即使人工操作正确,随着设备的使用时间变长,劣化情形仍会持续地发生。而“人为劣化”,就是指使用不当、保养不善、损坏性维修或其他人为原因引起的设备性能降低或寿命降低。由于人为的原因,还可能会异致劣化加速。

当企业发现设备出现不正常现象时,要及时采取“复原”与“改善”措施。所谓“复原”,就是指把已劣化的部分,恢复成原有的正常状态。而“改善”则是指对造成劣化的原因进行分析并采取措施加以解决。

企业以“发现不正常现象,及时进行复原与改善”为重点进行第二步骤时,必须先充分了解人为劣化的原因。否则,便不能采取正确、适当的对策来解决问题。当我们思考人为劣化的原因时,应从“设备及人的行为”两个方面来着手。

首先,从设备方面来谈人为劣化。当我们忽视污染设备发生源的存在时,设备的许多重要部位就会因污染而提早劣化,甚至连清扫或润滑都有困难。其次,从人的行为面上看,由于作业人员不清楚什么是正确的操作程序,导致违反操作规程,于是造成设备劣化加速。

1.强化提高在第一阶段“初期清扫”中领会到的“自己的设备,自己维护”的思想,并运用到实际的改善活动中去;

2.清除发生源,清除劣化,保持设备清洁

3.改善困难源,使清扫、润滑等作业简易化,从而达到缩短作业时间的目的;

4.落实清扫、润滑、紧固等作业。

编辑:装备保障管理网

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签