状态监测与故障诊断常用的方法

1. 振动分析法

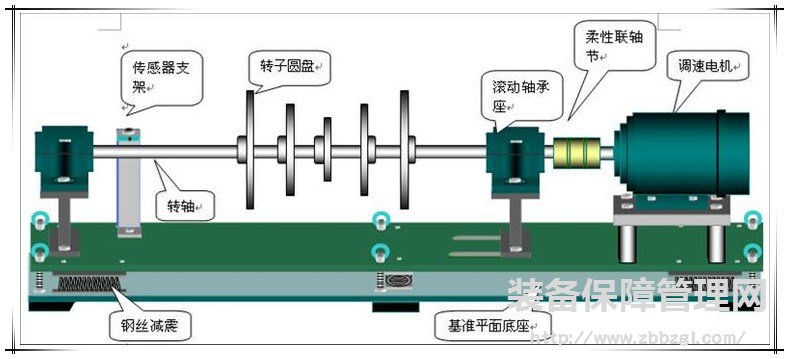

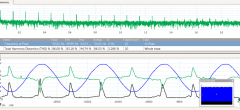

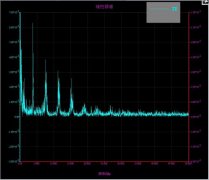

振动分析法是对设备所产生的机械振动(对大机组来说,主要是是转子相对于轴承的振动)进行信号采集、数据处理后,根据振幅、频率、相位及相关图谱所进行的故障分析。

振动分析法是大机组状态监测与故障诊断所使用的主要方法。

振动分析法是大机组状态监测与故障诊断所使用的主要方法。

一方面,由于在大机组的所有故障中,发生振动故障的概率最高;

另一方面,振动信号所函括的设备状态的信息量最大,它既包含了转子、轴承、联轴器、齿轮、壳体、基础、管线等机械零部件自身运行状态的信息,又包含了诸如转速、流量、压力、温度、介质组分、润滑油(主要是油温)等工艺及运行参数影响机组运行状态的信息,因为机械零部件或运行参数的非正常变化,都会引起振动值增大,振动信息量如此之丰富,是其它任何信息所无法比拟的;

第三,振动信号易于拾取,便于在不影响机组运行的情况下实行在线监测和诊断。因此,振动分析法是转动设备故障诊断中运用最广泛、最有效的方法。

另一方面,振动信号所函括的设备状态的信息量最大,它既包含了转子、轴承、联轴器、齿轮、壳体、基础、管线等机械零部件自身运行状态的信息,又包含了诸如转速、流量、压力、温度、介质组分、润滑油(主要是油温)等工艺及运行参数影响机组运行状态的信息,因为机械零部件或运行参数的非正常变化,都会引起振动值增大,振动信息量如此之丰富,是其它任何信息所无法比拟的;

第三,振动信号易于拾取,便于在不影响机组运行的情况下实行在线监测和诊断。因此,振动分析法是转动设备故障诊断中运用最广泛、最有效的方法。

采用振动分析法,可以对旋转机械大部分的故障类型进行准确的诊断,例如转子不平衡、轴弯曲、轴横向裂纹、滑动轴承不良(间隙过大、磨损严重、刚度差异大、轴颈偏心、轴承不对中、轴瓦或油挡错位、瓦面接触差、瓦背紧力不足、可倾瓦摇摆性差等)、油膜涡动及油膜振荡、摩擦、转子部件或支承部件松动、轴系不对中、结构共振、旋转失速及喘振、流体激振、电磁力激振、临界转速、联轴器缺陷、齿轮缺陷、滚动轴承缺陷、皮带轮偏心等等。振动分析法是大机组状态监测与故障诊断所使用的主要方法。

2. 油液分析法

油液分析法是对润滑油本身以及油中微小颗粒所进行的理化分析,也是大型旋转机械状态检测与故障诊断中的一个重要方法。油液分析法分为两大类,一类是润滑油油液本身的常规理化分析,另一类是对油中所含有的微小颗粒所进行的铁谱分析、光谱分析、颗粒计数等。通过对润滑油油液的粘度、闪点、酸值、破乳化度、水分、机械杂质、液相锈蚀试验、抗氧化安全性等各项主要性能指标的检验分析,可以准确地掌握润滑油本身的性能信息,也可以大概地了解到机组轴承、密封的工作状况。

通过对油液中不溶物质、主要是微小固体颗粒所进行的铁谱分析、光谱分析、颗粒计数,不仅可以定性、而且可以定量地测定磨损颗粒的元素成分及含量、以及大小颗粒各自所占的浓度。

其中,光谱分析能够迅速、准确、简便地测定出金属或非金属颗粒的元素成分及含量,但是对大颗粒(大于5μm)测定的准确性会降低,尤其是不能进行磨粒的大小颗粒计数。尽管铁谱分析只能够在一定程度上对化学元素进行定性、定量分析,但是,铁谱分析仪(具体有分析式、直读式、在线式、旋转式)能够定量地测出含铁大小磨粒各自数量的象征性读数DL、DS,即大小磨粒各自所占的浓度,而且通过铁谱显微镜等还能够观察到磨损颗粒具体的形貌、尺寸,从而可以对磨粒的来源、产生的原因以及零部件当前磨损的程度进行科学的分析与诊断。

因为,正常磨损的磨粒为鱼鳞状,表面光滑,周边圆滑,长轴尺寸为0.5~15μm(多数小于5μm),厚0.15~1μm,长轴与厚度之比为3~10;而非正常磨损磨粒的形貌则由于不同的产生原因分别形成为带状、球状、晶体型层状、螺旋状、弯曲状等,表面有划痕,周边不圆滑或有锐利的棱边,磨粒的尺寸(除了滚动轴承疲劳磨损的球状磨粒直径为1~5μm 外)均大于5μm、多数在20μm 以上、较为严重时大于100μm、甚至更大,磨粒的长轴与厚度之比降低,大磨粒浓度 DL读数与小磨粒浓度 DS读数之差显著增大。

总之,根据元素成分和浓度来判断哪些零部件(如轴颈、轴承、油封、浮环、机械密封、齿轮、齿式联轴器等)发生了非正常磨损,根据大小磨粒的浓度以及磨粒的形貌、尺寸来判断其当前的磨损程度。

其中,光谱分析能够迅速、准确、简便地测定出金属或非金属颗粒的元素成分及含量,但是对大颗粒(大于5μm)测定的准确性会降低,尤其是不能进行磨粒的大小颗粒计数。尽管铁谱分析只能够在一定程度上对化学元素进行定性、定量分析,但是,铁谱分析仪(具体有分析式、直读式、在线式、旋转式)能够定量地测出含铁大小磨粒各自数量的象征性读数DL、DS,即大小磨粒各自所占的浓度,而且通过铁谱显微镜等还能够观察到磨损颗粒具体的形貌、尺寸,从而可以对磨粒的来源、产生的原因以及零部件当前磨损的程度进行科学的分析与诊断。

因为,正常磨损的磨粒为鱼鳞状,表面光滑,周边圆滑,长轴尺寸为0.5~15μm(多数小于5μm),厚0.15~1μm,长轴与厚度之比为3~10;而非正常磨损磨粒的形貌则由于不同的产生原因分别形成为带状、球状、晶体型层状、螺旋状、弯曲状等,表面有划痕,周边不圆滑或有锐利的棱边,磨粒的尺寸(除了滚动轴承疲劳磨损的球状磨粒直径为1~5μm 外)均大于5μm、多数在20μm 以上、较为严重时大于100μm、甚至更大,磨粒的长轴与厚度之比降低,大磨粒浓度 DL读数与小磨粒浓度 DS读数之差显著增大。

总之,根据元素成分和浓度来判断哪些零部件(如轴颈、轴承、油封、浮环、机械密封、齿轮、齿式联轴器等)发生了非正常磨损,根据大小磨粒的浓度以及磨粒的形貌、尺寸来判断其当前的磨损程度。

3. 轴位移的监测

在某些非正常的工况下,旋转机械的转子会因轴向力过大而产生较大的轴向位移,严重时会引起推力轴承磨损,进而发生转子端面与隔板或缸体摩擦碰撞;汽轮机在启动和停车过程中,会因转子与缸体受热和冷却不均而产生差胀,严重时会发生轴向动静摩擦。尽管转子轴位移故障的概率不是很高,但也常有发生,一旦发生往往是灾难性的。对轴位移进行在线监测和故障诊断很有必要。此外,轴位移监测技术还被用于往复式机械,通过监测活塞杆的横向位移,来诊断活塞支承环或活塞环的磨损量,从而避免发生拉缸故障以及打气量不足。

4. 轴承回油温度及瓦块温度的监测

对于滑动轴承,检修或运行不当都会造成轴承工作不良,从而引起轴承回油温度及瓦块温度升高,严重时会造成烧瓦,因此对轴承回油温度、瓦块温度进行监测非常必要。API(美国石油协会标准)规定,轴承进出口润滑油的正常温升应小于 28℃,轴承出口处的最高油温应小于 76(原为 82)℃。另外,用铂电阻在距轴承合金1mm 处测量瓦块温度时,一般不应超过110~115℃。由于具体测量的方法、位置等各不相同,温度反映往往滞后,因此应具体情况具体分析。

5. 综合分析法

对转动设备的状态监测与故障诊断,此外还有噪声分析法、热红外分析法、应力分析法等,以及观察设备内部情况的激光、光纤和设备成像技术,分析介质成分的气相色谱技术,检验金属内部缺陷的X 光射线、超声波探伤技术等。在进行转动设备实际状态监测与故障诊断时,往往是以振动分析法为主、相应配合以上一些方法连同工艺及运行参数的监测与分析一起进行综合分析的。运行参数的监测与分析一起进行综合分析的。

参考

大型旋转机械的状态检测与故障诊断

润滑五步管理法

设备点检手册

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签