浅谈如何实现化工设备的“零故障”

【摘要】努力实现设备“零故障”以达到节支降耗的目的,减少设备购置、维修费用、提高设备技术掌握状态、延长其使用寿命,能够为企业获取最佳经济效益。

设备故障率是指事故(故障)停机时间与设备应开动时间的百分比,是考核设备技术状态、故障强度、维修质量和效率的一个重要指标。本文结合日常工作实践内容,主要就化工企业如何实现设备“零故障”问题进行了认真分析探究。讲述内容具有一定的实用意义。那么,设备检修工程的特点和对策是什么,我们又如何实现化工设备的“零故障”呢?

1.设备检修工程的特点

设备检修工程的特点一般概括为检修工程项目多变、零星分散、工艺特殊、工程混杂、工程施工现场复杂性等五个大的方面。

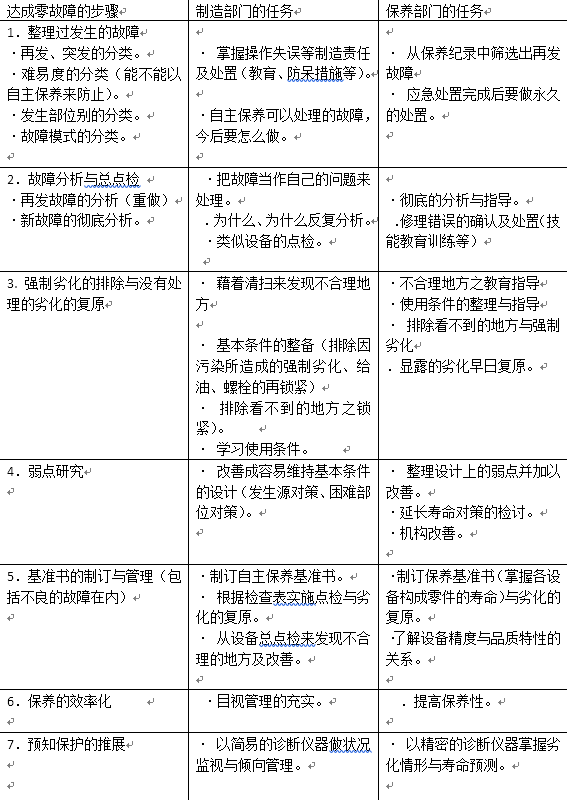

2.实现“零故障”的5大对策及防劣化3项活动

2.1“零故障”5大对策

2.1.1具备维护基本条件

所谓基本条件,就是指设备的加油、清扫、紧固等日常维护。设备的劣化易引起故障,但设备大多数劣化却不具备劣化的基本条件三要素而产生。

2.1.2严格遵守使用条件使用条件在设备设计时就是预先决定的

如果能够严格遵照相应的条件来使用设备,就会降低设备故障的产生。

2.1.3使设备恢复正常

即便是在严格执行设备基本维护和使用条件前提下,设备也避免不了产生劣化,引发故障。这就要求应进行正确的设备检查,积极进行使设备恢复至正常的预防修理工作。

2.1.4改善设计上的欠缺点

即使是采用了以上3种对策但有些故障仍是无法去除的从而造成了生产成本的提高。因此,应认真剖析故障的原因,致力于改善这些缺点。

2.1.5提高职业技能

最主要的是,即使采取以上全部对策,但还是会产生因人为操作及修理差错等因素造成的故障。为防止这类故障的产生,只能是靠提高操作和检修人员的专业技能。

2.2防劣化3项活动

2.2.1防止劣化的活动

正确操作、准备、调整、清扫、加油、紧固等。

2.2.2劣化的活动

检查使用条件,对设备做日常及定期检查维护,尽早发现故障的“病根”。

2.2.3劣化复原的活动

要注重小细节的整备以及对异常情况的处理、联络。要使设备恢复至正常状态,防患于未然。

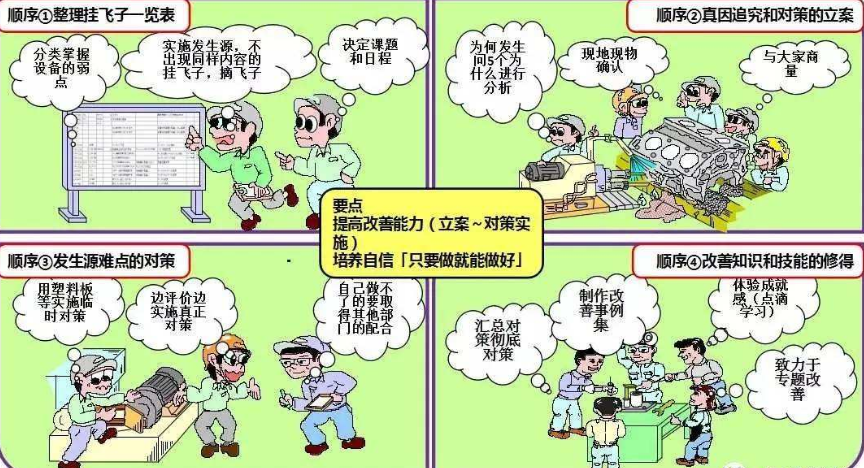

3.如何具体实现化工设备的“零故障”

3.1严控采购设备的质量

在设备出厂前的一系列生产流程中会有因加工设备问题、设计缺陷及加工人疏忽等因素造成的瑕疵品。因此,在购置设备时要细心考察比较严格把好质量关,选择外形尺寸、规格型号等技术参数与实际需要相匹配的设备是实现化工企业“零故障”的基本保障。

3.2正确的设计安装

如果设备在生产施工阶段中存在如歪斜、松动等违规安装,也是造成“故障”的来源之一。因而对其进行科学设计,正确安装是杜绝“故障”的防线之一

3.3规范操作,合理使用

使用条件在设备设计时就是预先决定的。如果能够严格遵照相应的条件来使用设备,就会降低设备故障的产生。反之,如违章、强制运行,“故障率”就会明显增高。所以,工作人员要做好运行前的准备工作,学会正确使用方法,严格遵照设备操作程序及规范进行操作,针对生产需要进行合理调整工作,确保做好定期维护与检修,有松动及时紧固,对规定部位按质按量进行加油等,以满足设备的工作条件。

3.4加强日常维护力度

复原就是恢复到原有的正常状态。一台设备,即使恪守安装条件、使用条件,随时间的推移还是会发生“老化”,产生“故障”。因此,使隐患的劣化明显化,使之恢复至正常状态,这就必须重视设备的日常维护、检查和保养。

3.5编制规章

以实现“零故障”为目标,编制、整理相应的设备日常、定期维护检修的规章制度,尽量减免设备使用过程中的损失,尽早发现故障的“病根”。争取消灭每个可能发生“故障”的源头、抑制“故障”的产生、处理“故障”造成的后果。

3.6建立巡回检查制度

要确保设备不间断的高效正常运行,就必须得设立相应的设备巡回检查制度。巡回检查可分为:区域检修维护人员、操作人员和技术管理现场人员的巡回检查等。

3.7同步与协同检修

从生产原料到变成成品,化工产品的生产介质大都为流体,生产有连续性的特点,原料从一端设备投入,到成品从另一端设备产出,其间没有间断、停留和机械运输过程。这种特殊的生产工艺对设备维护提出了对设备必须进行同步、协同检修的要求。

3.8大修与中小修

3.8.1设备大修

设备大修制度作为设备维修体系的一种,是我国特有的维修模式。停产大修停车时间长,可以科学安排设备大修,但不能安排所有设备同时大修。同一系统内种类相同、检修周期相近的设备可以分批实施大修。大修过程中,中小修周期到了的设备可协同进行中小修,注意错开每批设备之间的大修时间。实现部分设备大修与协同中小修的同步进行,不仅仅延长了设备检修周期、减少了设备故障率,还为企业增加了产品生产时间和数量。

3.8.2设备中小修

设备中小修工作量相对较少、检修时间较短,除在停产大修期中协同实施外,主要安排在临时停车时进行。这就要求化工企业中的设备使用部门、机修车间以及设备管理部门加强监管力度、完善巡检制度、提高应急处理能力,缩减临时停车频率及时间。

3.9压力容器、管道的维护检修

化工生产的管道负责完成各设备之间介质的输送,管道相互连接,管道中的介质具有流动性、带温带压、易燃易爆、有毒有害。中间产品和最终产品由不同的储罐完成介质平衡与储存,这些设备较大、较高,检修时需进入设备内部或登高作业。这些特点决定了要进行压力容器及管道的维护检修必须安全可靠,且针对这些特殊设备要制定特殊管理制度,要及时、迅速地排除隐患,消除“故障”。

3.10重视人本技能质量管理

从采购设备到设备的使用及维护,整个过程都是人在操作,人是实现企业生产的生力军,一切都离不开人的因素。如果维护或操作人员的技能和意识不足,就发现不了设备的潜在缺陷,就是造成化工企业实现设备“零故障”的严重阻碍。所以提高人本技能,重视人本管理,杜绝人为因素的可能性,也是实现化工企业设备“零故障”的重要有效举措。

总之,实现设备“零故障”是化工企业维持高效生产的有力保障。从一台设备的诞生到命损其经历可分为工业设计、制造、使用、报废等基本历程,观其寿命之长短除去正常损伤外与日长的相对维护因素也有很大的关连。因此,要努力实现设备“零故障”以达到节支降耗的目的,减少设备购置、维修费用、提高设备技术掌握状态、延长其使用寿命,能够为企业获取最佳经济效益。

【参考文献】

[1]苏联向西方购买化工设备[J].化工装备技术.1980(S2).

[2]史欠华.化工设备设计时的安全性考虑[J].化工装备技术.1980(02).

[3]酉.几个国家化工产值、投资和劳动生产率统计[J].现代化工.1980(01).文/中国论文网

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签