TPM活动的灵魂:自主保养活动(上)

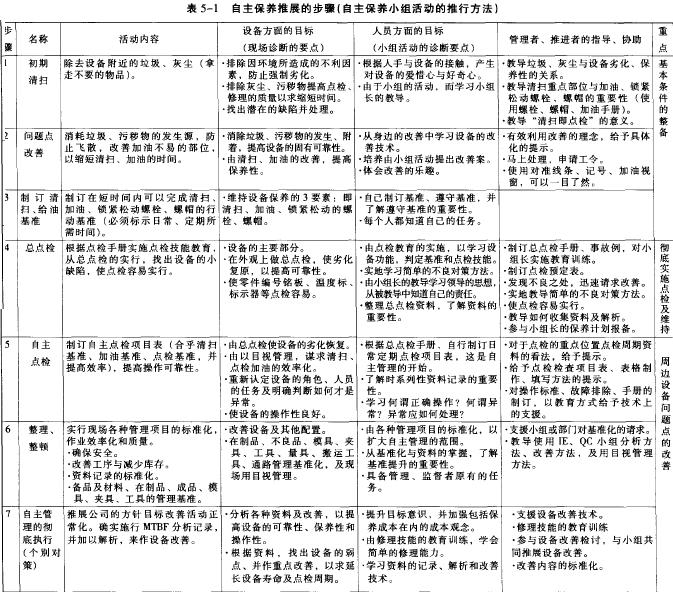

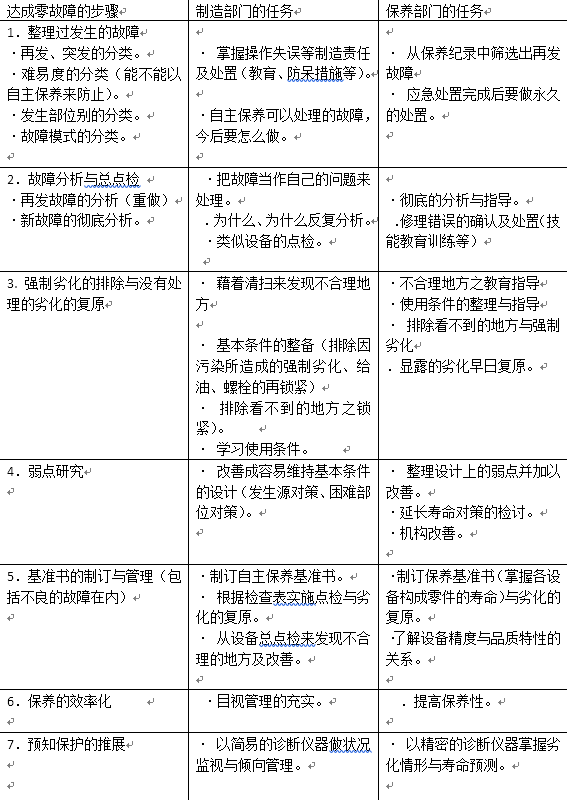

自主保养的推动,可以分成三阶段、七步骤来实施,每个阶段皆有不同的工作重点及目标(如表 5—1)以下分别说明。

第1节 整备设备的基本条件(第一阶段)

自主保养第一阶段展开步骤的活动主题是设备的清扫,即彻底对设备的基本条件作整备,为自主保养活动打下良好基础。

所谓设备的基本条件整备,最主要是针对清扫、给油、锁紧螺丝三要素作完整的维护,这三要素是造成设备故障、不良的主因。应进行的活动包括:

步骤1:初期清扫

基本概念:

(1)自主保养的初期清扫主要是去除长年累积在设备本体及周遭的垃圾、油污及切削屑物等,及对设备有潜在弊害的异物。

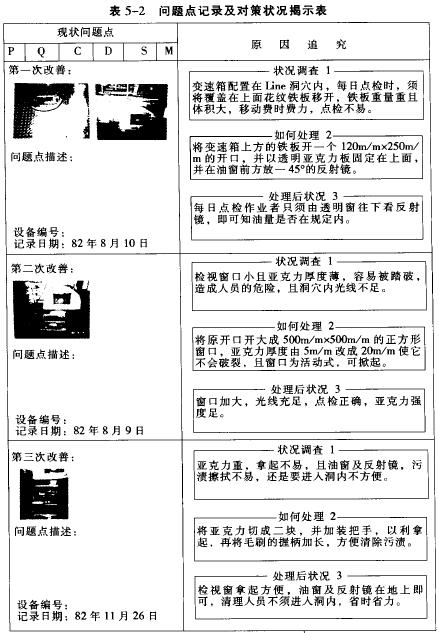

(2)在对设备基本条件整备过程中,若发现比较难进行的各项原因、问题点,应加以记录并整理(如表5-2)。

注意事项:

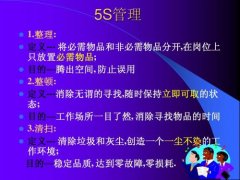

日本AISHIN精机工厂负责人说:“TPM的基本在5S”,若不能把5S做好,则TPM活动的进行将徒费心血。因此配合5S活动,把全公司彻彻底底地大扫除一番,有助于TPM活动的进行。

而自主保养初期清扫在实施时,应注意事项有:

(1)主管一定要与全员共同讨论清扫计划,并亲自参与清扫工作。

(2)实施前应对每个员工所负责的区域作完整分配。

(3)实施前应将所需的工具准备妥当。

(4)无论设备或事务柜等均应彻底扫除干净。

(5)扫除过程须将特别脏及难以清扫的地方作记录。

(6)对于不正常振动、松动、磨耗、偏心变形、异音、发热、漏油等现象均应记录下来,并在操作者能力范围内加以修护。

(7)基于员工安全的考量,哪些处所由员工负责,哪些地方由专责单位或外包厂商负责,应有明确规划。一般高度在二公尺以上者应委托专责单位或委托厂外专门机构处理。

(8)实施后必须 由高级主管巡视确认,对实施完善者奖励,而对不尽完善者,应给予指导并限期改善。

(9)各项问题点及对策方法均应照相, 以比较改善前后的差异并作成教育资料。

主要工作:

(1)采取各个击破的方式,拟订清扫顺序。所谓各个击破,即是先从设备故障率高或由设备引发产品质量不良率高、人员伤害发生率高的场所着手进行清扫工作。

(2)清扫是极为辛苦且耗时的工作,因此必须不断给予鼓舞,以增加其信心。

(3)清扫过程一定要把握任何异常点,并依场所考量,标上不同色别的记号,例如白色的由操作者自行改善,黄色由专责部门改善,红色由外包厂协力完成,或者依安全、质量关系来区分亦可。

(4)清扫过程中对于下列事项一定要特别留意,即:灰尘、油污、飞屑、纸屑、漏水、漏气、松脱的螺帽、管线的配置、需给油的处所、磨耗、偏心变形、异音、发热、应点检的场所。

(5)将上述各问题场所绘制图片,加以标记。

初期清扫引申观念:

清扫就是点检,点检是为了发现不良状况,发现不良状况即是有了改善的基础。而初期清扫的目的与要求是,培养以目视观察设备运转问题点的能力。为能达到这个目的与要求,初期清扫不只是为了整备设备而清扫,尚有以下概念。

进阶做法:

(1)清扫不是扫除,如果仅是将设备本体或其设备附件表面擦得光亮无比,却没有发现任何不正常的地方,只能称为扫除。这个观念就好比我们每天喝水的茶杯一样,如果只是把茶杯外表擦干净,而不理会茶杯内部是否清洁,仍然是无法放心喝水。

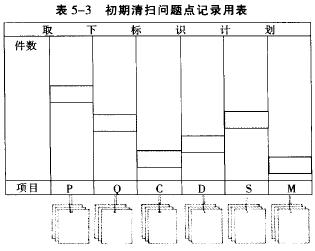

(2)如果在清扫过程中发现问题点,应该立即采取两种行动:一为记录问题点(参考图表5—3);一为可以立即改善的,应即刻修复并予以记录。在自主保养的实施手法上,记录问题点一般采用系标签及海报揭示问题点两种方式并行。

例如公司的公务车,由于使用者极多,如果某人开车时,发现刹车有问题,应在车上挂警告标签,其他人看了这个标签,开车时,就会特别小心,这是系标签的用意之一。原则上一部机器若没有挂上百张的标签,便不能称为彻底清扫。

至于标签的颜色,最好能依紧急度区分,就我们日常生活习惯来讲,以红、黄、绿三种颜色区分较易被了解。例如质量、安全方面的问题,必须立即解决,因此,应以红色标示较恰当。

问题点解决后,便可取下标签,但重要的是,必须将解决方法详加记载,以便作为教育之用,同时也是防止相同问题再次发生最根本有效的方法。

若仍有些问题无法立即处理,应拟订改善计划表,定期召集相关人员共同讨论,这种由作业者和指导者共同参与改善的方式,是强化企业素质的最佳方法。

(3)当我们开始清扫设备时,一定会在机械设备本体内部及周围,发现一些奇奇怪怪的东西,例如垃圾、漏油、漏水、碎片屑等等,这些东西,有的可以立即判定可能引起故障或不良,有的则无法找出关连性,此时应另行开动机器,以下列步骤实施清扫:

①用眼睛看:有没有摇晃、偏摆的情况。

②用鼻子闻:有没有怪味道。

③用耳朵听:有没有怪声音。

④用手摸:设备本身各部份有无异常的发热状况或异常振动等现象。

凭着身体感官,实际体会故障所在,慢慢地了解设备。久而久之,对于设备的关心程度将渐渐增加,以往不去触碰的地方,也会想分解看看,如此一来,便能发现更多的问题。

以下是一般设备故障前常有的潜在问题现象,在清扫过程中,一定要详加注意。

(4)清扫时,一定要把握下列重点:

彻底去除设备各个角落的污垢。

平时较少注意的地方,像机器侧盖、配电箱等,都要打开来察看。

也许清扫后又会马上脏掉,但千万不要灰心,一定要仔细观察脏污的发生源,然后想出解决对策。

模范设备和生产线要优先贯彻执行。

清扫工作一定要全员动手参与,除非基于安全上的考虑,绝不能委托外界业者处理。

(5)点检时,应把握下列五个要点:

①扫除污脏是否很容易?

②点检是否很容易?

③给油是否很容易?

④正常运转情况下,各种计量器的标准值是否已清楚标示?

⑤机器运转时,有异常发热的状况吗?

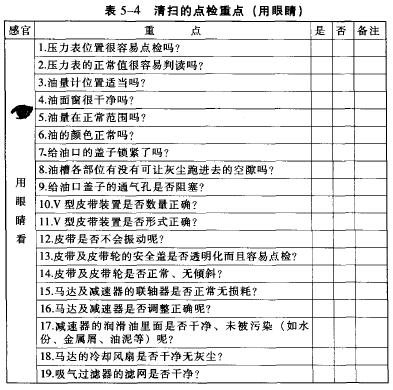

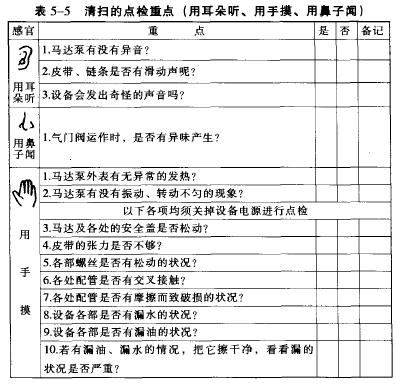

根据以上五个点检,读者可以按照工厂性质,自行制作清扫点检表,表5—4、表5—5是清扫点检重点表,提供参考。

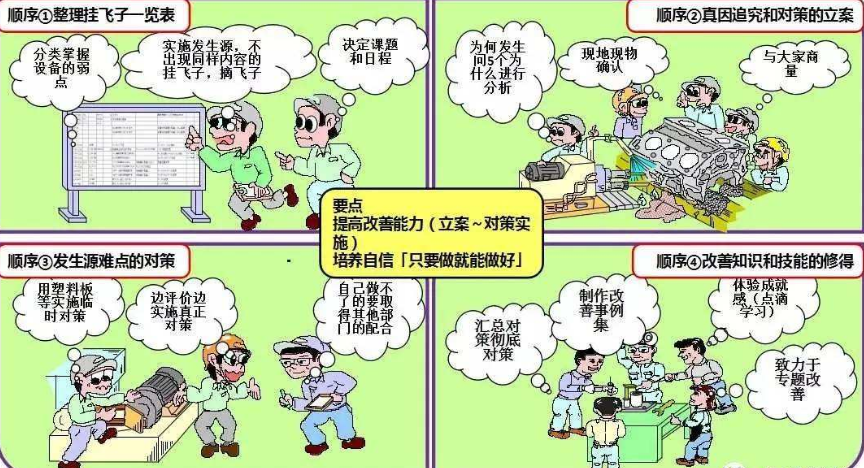

(6)点检后问题点的处理方法,原则上发生问题点,应尽可能自己解决问题,若自己无法解决的问题,应与专责单位商讨,而不是全部交给专责单位处理。为了顺利解决对策点检后所发生的问题点,除按上述原则进行问题点处理外尚要做到以下三点。

①为了顺利解决问题,应找出本身所欠缺的技能,安排教育训练,以培养解决问题的技术水准。

②管理、监督者应彻底了解自主保养诊断各个项目的内容,并给予作业者全力的协助指导,而非仅仅下命令。

③根据经验,若能采取分组小集团方式解决问题,效果较好。

(7)经由初期清扫,对于点检所发现的问题点,必加以解决,不仅表现出清扫绝非只是去除污染源而已,更是要培养人员对设备运作问题点的改善能力。

步骤2:清扫困难场所及易脏污处所的改善

基本概念:

(1)所谓清扫困难场所,是指:扫不到的地方;不符合安全原则的地方;易使衣服污脏的地方;十分钟内不能清扫完成的地方。

(2)由于清扫困难的场所,常会引发自主保养的不便,进而促使自主保养无法持续实施,故本步骤着眼于以何种方式来改善,才能让清扫时间缩至最短及方便将来进行自主保养,并藉此培养对机械设备运转不顺问题点的改善能力。在这个阶段应建立“设备保全,人人有责”的观念,彻底破除以往操作“我负责生产你负责保养”的错误想法。

实施内容:

(1)对于清扫困难场所应考虑其配置状况。

(2)将第一步的问题点绘制成图及记录表,区分为污染发生源及清扫困难场所二大部分。

(3)对污染发生源,如漏油、漏气、漏水、螺帽松脱、飞屑、飞尘等,加以改善。

(4)活用各种QC手法,以5W2H订定改善对策。

(5)以PDCA的循环方式,再辅以要因分析来解决问题。

(6)对策方案需其他部门共同解决者,应会同相关人员充分检讨后再实施。

(7)对于清扫困难的场所,对策实施应以如何在最短时间内实施清扫、点检、给油为着眼点。

步骤3:制订清扫、给油基准

基本概念:

制订清扫、给油基准,其目的是培养对设备基本条件的正确认识及确立点检、清扫、给油时间的作业基准。

实施 重 点 :

(1)明确清扫、点检的重点,例如:清扫、点检的部位(Where);用什么方法(How);何时实施(When);由谁实施(who);用什么工具(What)。

(2)明确给油的重点,例如:给油的范围,何处由保养单位、何处由现场做;给油的种类;给油口及给油部位明确;给油的量;废油的处理方法。

(3)将以上各重点,制订成基准书,供大家使用。

(4)如果作业者程度允许,以上基准书应由作业者制订,否则,最应由作业者共同参与讨论。

通过全员参与基本整备条件的制订,可以学会自主管理之道。

前述三个步骤的活动内容,如果能自第一线作业者起全员参加,则当三个步骤活动完成时,从现状认识及问题点明确化一改善一管理基准制订一实施一问题点明确化,此管理的基本循环即能由活动中习得并亲身体验,对于第四步骤以后的自主管理活动进行相当有助益。

以上三步骤中,第一步初期清扫若完成,则整个自主保养活动可以说已经完成 30%,第二步问题点改善完成时,则完成60%,由此可知,整个自主保养活动的重心在于第一阶段的前二步骤。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签