TPM改善 - 提高设备效率的改善活动

(一)选定示范单位及示范设备(样板机器、先行线)。

根据TPM推进经验,即便是全公司的各个部门同时导人TPM,也要选定特定部门、设备作示范单位,这样可以极大增强各部门实施的信心。

选定原则为:

1)主管工作态度积极,对实施TPM有强烈的意愿的。

2)在实施六个月后,就能明显看出现场改善效果的。

3)属于较新的、重要的或自动化程度高的设备(从技术能力提升角度考虑)。

4)故障率、不合格品率较高的重点设备。

5)以生产现场六大损失为根本,每种示范设备各选一种损失作为改善主题。

6)瓶颈工序、在辅助单位方面尤其需花大量工时的流程。

(二)现场状况调查。

在进行调查时,现场可参考的调查原则为:

1)应详细记录每日设备及产品的生产状况。

2)每日将生产统计的相关数据绘制成推移图。

3)以每月为一个阶段,将生产中产品缺陷的项目做成柏拉图,以分析具体的改善点。

4)最基本的统计项目应包括设备六大损失中的各项内容。

(三)改善主题的选定。

可用柏拉图分析来选定改善主题。柏拉图分析时,其损失最大的项目并不一定要马上着手改善,因为它可能是目前能力所

无法解决的。因此有关改善主题的优先选定原则为:

1)目前能力所及的。

2)能通过自己力量来解决的。

3)可以马上进行解决的。

4)能并行展开的。

(四)根据各改善主题成立改善小组。

改善小组成立的原则如下:.

1)改善小组的成员一定要包含各相关部门的专门人员,例如,质量问题必须有质保人员参与,设备构造问题必须有技术人员或维修

人员参与,模具、工装夹具、工具及产品规格等问题必须有研发设计人员参与。

2)改善小组的组长必须是各级管理人员,,以作为沟通、协调及工作召集的组织者。

3) TPM推进组织的成员也要编入小组中。TPM推进小组的成员大多数是在某方面学有专精的人,选定适合的主题参与改善活动,除

了可多了解现场活动的困难点,同时也可学习一些技能,对未来的活动策划组织,能提供更开阔的思考范围。

4)以上人员均应接受过TPM基础培训课程及PM分析方法课程学习。所谓PM分析法,是逐层深入地寻找和分析设备所产生的慢性损失及其关联原因的一种方法,详细请参考本书第三章相关内容。

(五)各个主题改善计划的制订。

召集上述改善小组的成员,共同制订各个主题的改善日程及预估改善费用。改善计划制订的原则有:

1)各改善项目均应指定责任人来统筹该项改善方案的计划书,尤其是改善进度的追踪与改善效果的确认。

2)改善计划除了整体改善日程外,每月也应有详细的日程计划。

3)计划内各个阶段应改善到何种程度,会产生何种正面效益或负面影响,均应明确写出。例如改善这个项目后可节省两个人员,但会使设备加工的时间增加3s等;类似这样的改善效果评估应尽可能预估出来,才能明确了解改善的目的是否合乎要求。

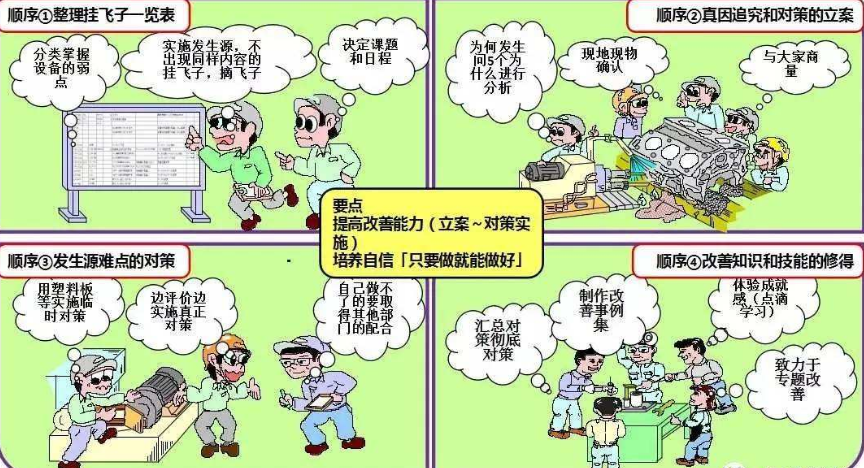

(六)改善的实施。

应用PM分析或IE各方法、视觉流程图(Eye-chart)等进行改善。

(七)效果的确认。

改善的每一个阶段都要作效果确认,并检验其是否合乎当初改善构想,尤其是由于这个改善所产生的负面作用也应加以考虑,以便列入优先进一步完善的修正方案中。例如,为了防止机床切削乱飞,因此制作切削挡板,这虽然解决了切削乱飞的问题,但也可能由于增加这块挡板,又带来操作人员加工时的不便。类似这种改善衍生的问题点,应列入下一阶段改善的优先考虑。

(八)至少每三个月召开一次成果发表会,交流各类实施经验。

发表原则:

1)成果发表会内容包括重点资料成果讲解及现场经验观摩。

2)重点资料成果应包含实施韵关键及成败经验案例。

3) TPM活动的主要精髓在于全面性,因此除了示范单位外,应尽可能在各部门横向展开,,以达到全面提升企业体质的目标。

4)发表者应由现场人员或基层主管担任。

5)全公司范围的发表会应至少每年举行一次,各级主管及最高层均应参与,并对于改善成效卓著的团队及个人给予及时表彰。

(九)改善后的标准化及全面推广。

改善成果最重要的是能标准化,才不至于使改善过的问题重复出现。因此一定要制作标准规程或重点培训指导书,作为自主维护活动

及全面推广的依据。

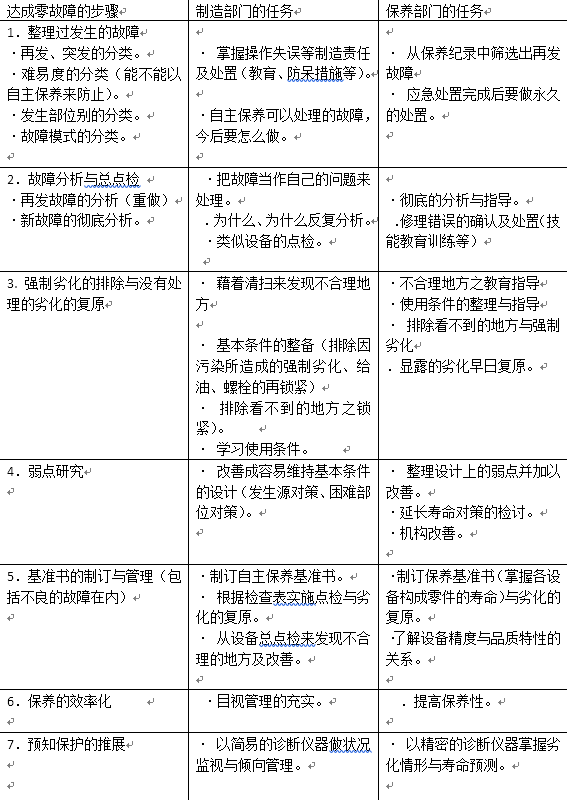

改善活动的无形效果:根据实施经验,设备改善活动在活动初期(约一年间),在设备故障件数方面很难有大的效果出现,但过了一年后,其效果将非常明

显)。

在无形的效果方面,基本上可归纳下述三点:

1)从改善活动的过程中,由于有了各部门的通力合作,强化了从对方的立场来考虑的意识,强化了“合作与齐心协力”,并由此建立起全体成员“同舟共济”的理念,而这正是TPM的活动中改善企业体质的中心工作。

2)操作人员的工作不再局限于一成不变的作业,借助自主的改善活动,工作多样化及不断面对问题的挑战,不但增加了他们对设备的关心程度,而且也增进了维护技能及解决问题的能力,潜移默化地对工作产生认同感和满足感,也启发“爱工作”、“爱公司”的精神,这是难以用简单增加工资所能换到的。

3)对维修的技术人员,,不再只是被“坏了再修”牵着鼻子走;从具体的改善过程中,工作质量由“事后修理”提升为“计划修理”,每天不再只是忙得团团转,掌控计划工作带来的成就感难以言喻。

成败关键:

对于已发生的问题,如果仅限于表面的对策,则无法防止其再次发生,因此要杜绝问题再发生,应该通过SW2H及连续5个为什么(5-Why)的方式,对问题作深层分析,找出其根本原因,再对症下药。通过这种刨根问底的现场改善方式,对于技术能力的提升有很大帮助,最终强化企业体质。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签