张孝桐谈点检——点检定修制的定义与十大特点

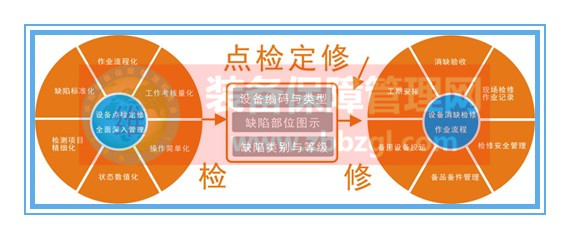

一、点检定修制定义

“点检定修制”是一种在对设备实行点检管理的基础上,根据预防检修的原则和设备的实际状况确定检修间隔和工期的设备管理模式,是一种非常适合现代化冶金企业设备维修管理的科学管理模式。它对于保障设备的安全运行、发挥设备应有的效能、延长设备的使用寿命,都起到非常重要的作用。“点检定修制”是一种将设备管理职能重心下移,少层次、高效率的维修管理方法,它自身有一套完整的理论依据和科学的方法手段。按照专业化分工的原则,在明确了生产操作方、点检方、检修方三方的基本职责的前提下,实行全员维修,做到生产、设备一体化,推行全员维修、专业化维修与社会大系统的维修相结合的预知维修制度。

二、点检定修制的十大特点

1、倾向性管理

点检定修制是以设备的实际技术状态为基础的预防维修制度。它不同于传统的单纯以时间为基础的计划检修制度,它是从严格的周期修理的制度发展为以状态为主的项目修理制度。主要依据设备状态来确定修理时间和修理内容,防止过维修和欠维修。点检的精华在于通过对设备的检查诊断,从中发现劣化倾向性的问题,来预测设备零部件的寿命周期。确定检修的项目及备件、资材需用计划,提出改善措施,以便“对症下药”,使设备始终处于稳定运行状态,不断提高设备利用率。

2、设备维修管理的指导思想转变

设备维修管理的指导思想由传统的以“修”为主转变为以“防”为主,可以最大限度的减少事故和故障。作为一种预防性维修方式,点检定修制可以有效避免计划维修制存在的“过维修”或“欠维修”,并且可以为状态检修奠定良好的基础。这其中,要求专业点检员在通过PDCA循环,编制设备检修、技术改造计划和措施时,必须树立成本管理意识,体现以效益为中心的原则,应用价值工程管理方法进行设备费用管理。

3、建立四大标准

点检定修制建有一套较为完整的维修标准体系(维修技术标准、点检标准、给油脂标准、检修作业标准)。维修技术标准规定了设备各部位的检修管理值和检查方法,是设备技术管理的基础;点检标准、给油脂标准是设备安全可靠运行的保证;检修作业标准是对设备检修施工的规定,是点检员确定检修工作的单位和人员执行作业的依据。

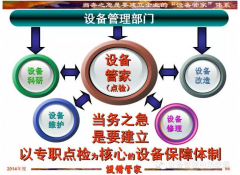

4、建立以点检为核心的管理体系

设备点检定修制是以点检为核心的设备管理体制。专业点检员作为设备管理的责任主体,既负责设备点检,又负责设备的全过程管理,是整个点检定修活动的核心。在点检、运行和检修三方面之间,点检员处于主导地位,是设备检修的责任者、组织者和管理者。点检员对其分管的设备负全权责任。由于把设备管理的全部职能按区域划分落实到专业点检员身上,使管理职能层次减少,管理重心下移,管理责任得到真正落实,这是点检定修制的精髓。

5、管理目标集中

一是减少设备故障,二是降低维修费用,这与传统的追求设备完好率、事故率、计划检修执行率等更为明了有效。

6、突出为生产服务的观念

定修制对主要生产作业线设备的检修日期、每次检修时间和每次检修可以占用的劳动力都有明确规定,而且控制较严。定修计划一旦确定便纳入生产计划,一般情况下不得随意变动,实施中严格按照标准化管理程序来做。每个检修工程都编制了工时工序表,因而完成计划的命中率很高,体现了定修与生产的协调。定修不分大、中、小修,检修项目的主要依据是对设备劣化程度的测定,根据实际需要来确定是否需要检修以及何时检修,所以检修良机获得率很高,避免过维修或欠维修。

7、实行全员、全过程管理

对设备实行全员、全过程管理是点检定修制的基础特征。点检定修制要求建立由五层防护组成的保证设备健康运转的防护体系,即参加点检活动的不仅仅是专业点检员,还包括了运行人员、相关专业技术人员和设备管理人员,这就体现了对设备的全员管理。按照现代化设备管理的概念,设备管理是一项系统工程,对使用部门来说他包括从规划设计、选型采购、安装调试、使用维护、检修、改造更新直至报废的整个过程,也就是设备的一生管理。设备的全过程管理有可分为前期和后期两个阶段,点检定修活动主要涉及设备全过程管理的后期阶段,即使用阶段的管理,主要包括设备运行、检修、技术改造以及日常维护等方面的内容。

五层防护体系:

第一层,岗位操作人员的日常巡检,发现异常、排除小故障,进行小修理;

第二层,专职点检员靠经验和仪器对重点设备、重点部位进行检查,发现隐患,排除故障;

第三层,专业点检员,在日常巡检、专业点检的基础上,应用专用仪器对设备进行严格的检查、测定和分析;

第四层,专业人员,对设备进行技术诊断和倾向管理;

第五层,专业人员,对设备进行综合性精度检查,分析劣化点,以考评和控制设备性能,评价点检定修的效果。

8、采用PDCA工作方法

设备点检定修的技术标准在制定后并不能一劳永逸,必须对其实行动态管理,在实际应用过程中通过P(计划)D(实施)C(检查)A(总结反馈)循环不断修改,使日臻完善。每月召开各级实绩分析会,资料用大量数据和图表来分析当月的设备故障情况、检修工程实施情况和维修费用情况,提出改进对策和实施措施。数据分析的作用更要优于以往的总结或概念性的结论,这对提高设备维修管理水平起了一定的推动作用。

9、坚持安全第一的管理方针

实行危险预知、安全确认、安全诊断三项有效措施。尤其是坚持点检方、检修方、生产方的三方安全确认挂(摘)牌制度(以点检为主),这对防止人身事故的发生起到了应有的预防作用。

10、专业化点检、检修队伍的建设

严格按照专业化分工的原则建立一支训练有素、精干高效的专业化点检队伍和专业化检修队伍。由于点检定修制本身的要求,加之随着装备现代化水平的提高,维修技术的日益发展,对维修人员的素质要求也愈来愈高。对专职点检人员的要求必须具有相当丰富的实际经验,一定的基础理论水平和较强的管理能力。要求检修工人多能化,以能实现满负荷高效率工作,因此,维修人员素质已远远超出了传统模式对相应人员的素质要求。他们在企业中的地位也愈发重要,因此,对专职点检人员和检修队伍中的骨干,在待遇上应有所倾斜。

三、结语:

所谓点检定修就是根据点检结果科学地编制检修、润滑及备品配件计划,对设备进行预知检修,使设备的隐患和缺陷能够做到早发现、早预防、早治疗,确保设备完好和自动化程度,实现合理地安排设备检修项目、检修间隔和检修工作量尽可能均衡。

“点检定修制”是一套比较完善的加以制度化的科学管理方法,它的实质是以预防维修为基础,以点检为核心的全员维修制。

“点检定修制”是一种在对设备实行点检管理的基础上,根据预防检修的原则和设备的实际状况确定检修间隔和工期的设备管理模式,是一种非常适合现代化冶金企业设备维修管理的科学管理模式。它对于保障设备的安全运行、发挥设备应有的效能、延长设备的使用寿命,都起到非常重要的作用。“点检定修制”是一种将设备管理职能重心下移,少层次、高效率的维修管理方法,它自身有一套完整的理论依据和科学的方法手段。按照专业化分工的原则,在明确了生产操作方、点检方、检修方三方的基本职责的前提下,实行全员维修,做到生产、设备一体化,推行全员维修、专业化维修与社会大系统的维修相结合的预知维修制度。

二、点检定修制的十大特点

1、倾向性管理

点检定修制是以设备的实际技术状态为基础的预防维修制度。它不同于传统的单纯以时间为基础的计划检修制度,它是从严格的周期修理的制度发展为以状态为主的项目修理制度。主要依据设备状态来确定修理时间和修理内容,防止过维修和欠维修。点检的精华在于通过对设备的检查诊断,从中发现劣化倾向性的问题,来预测设备零部件的寿命周期。确定检修的项目及备件、资材需用计划,提出改善措施,以便“对症下药”,使设备始终处于稳定运行状态,不断提高设备利用率。

2、设备维修管理的指导思想转变

设备维修管理的指导思想由传统的以“修”为主转变为以“防”为主,可以最大限度的减少事故和故障。作为一种预防性维修方式,点检定修制可以有效避免计划维修制存在的“过维修”或“欠维修”,并且可以为状态检修奠定良好的基础。这其中,要求专业点检员在通过PDCA循环,编制设备检修、技术改造计划和措施时,必须树立成本管理意识,体现以效益为中心的原则,应用价值工程管理方法进行设备费用管理。

3、建立四大标准

点检定修制建有一套较为完整的维修标准体系(维修技术标准、点检标准、给油脂标准、检修作业标准)。维修技术标准规定了设备各部位的检修管理值和检查方法,是设备技术管理的基础;点检标准、给油脂标准是设备安全可靠运行的保证;检修作业标准是对设备检修施工的规定,是点检员确定检修工作的单位和人员执行作业的依据。

4、建立以点检为核心的管理体系

设备点检定修制是以点检为核心的设备管理体制。专业点检员作为设备管理的责任主体,既负责设备点检,又负责设备的全过程管理,是整个点检定修活动的核心。在点检、运行和检修三方面之间,点检员处于主导地位,是设备检修的责任者、组织者和管理者。点检员对其分管的设备负全权责任。由于把设备管理的全部职能按区域划分落实到专业点检员身上,使管理职能层次减少,管理重心下移,管理责任得到真正落实,这是点检定修制的精髓。

5、管理目标集中

一是减少设备故障,二是降低维修费用,这与传统的追求设备完好率、事故率、计划检修执行率等更为明了有效。

6、突出为生产服务的观念

定修制对主要生产作业线设备的检修日期、每次检修时间和每次检修可以占用的劳动力都有明确规定,而且控制较严。定修计划一旦确定便纳入生产计划,一般情况下不得随意变动,实施中严格按照标准化管理程序来做。每个检修工程都编制了工时工序表,因而完成计划的命中率很高,体现了定修与生产的协调。定修不分大、中、小修,检修项目的主要依据是对设备劣化程度的测定,根据实际需要来确定是否需要检修以及何时检修,所以检修良机获得率很高,避免过维修或欠维修。

7、实行全员、全过程管理

对设备实行全员、全过程管理是点检定修制的基础特征。点检定修制要求建立由五层防护组成的保证设备健康运转的防护体系,即参加点检活动的不仅仅是专业点检员,还包括了运行人员、相关专业技术人员和设备管理人员,这就体现了对设备的全员管理。按照现代化设备管理的概念,设备管理是一项系统工程,对使用部门来说他包括从规划设计、选型采购、安装调试、使用维护、检修、改造更新直至报废的整个过程,也就是设备的一生管理。设备的全过程管理有可分为前期和后期两个阶段,点检定修活动主要涉及设备全过程管理的后期阶段,即使用阶段的管理,主要包括设备运行、检修、技术改造以及日常维护等方面的内容。

五层防护体系:

第一层,岗位操作人员的日常巡检,发现异常、排除小故障,进行小修理;

第二层,专职点检员靠经验和仪器对重点设备、重点部位进行检查,发现隐患,排除故障;

第三层,专业点检员,在日常巡检、专业点检的基础上,应用专用仪器对设备进行严格的检查、测定和分析;

第四层,专业人员,对设备进行技术诊断和倾向管理;

第五层,专业人员,对设备进行综合性精度检查,分析劣化点,以考评和控制设备性能,评价点检定修的效果。

8、采用PDCA工作方法

设备点检定修的技术标准在制定后并不能一劳永逸,必须对其实行动态管理,在实际应用过程中通过P(计划)D(实施)C(检查)A(总结反馈)循环不断修改,使日臻完善。每月召开各级实绩分析会,资料用大量数据和图表来分析当月的设备故障情况、检修工程实施情况和维修费用情况,提出改进对策和实施措施。数据分析的作用更要优于以往的总结或概念性的结论,这对提高设备维修管理水平起了一定的推动作用。

9、坚持安全第一的管理方针

实行危险预知、安全确认、安全诊断三项有效措施。尤其是坚持点检方、检修方、生产方的三方安全确认挂(摘)牌制度(以点检为主),这对防止人身事故的发生起到了应有的预防作用。

10、专业化点检、检修队伍的建设

严格按照专业化分工的原则建立一支训练有素、精干高效的专业化点检队伍和专业化检修队伍。由于点检定修制本身的要求,加之随着装备现代化水平的提高,维修技术的日益发展,对维修人员的素质要求也愈来愈高。对专职点检人员的要求必须具有相当丰富的实际经验,一定的基础理论水平和较强的管理能力。要求检修工人多能化,以能实现满负荷高效率工作,因此,维修人员素质已远远超出了传统模式对相应人员的素质要求。他们在企业中的地位也愈发重要,因此,对专职点检人员和检修队伍中的骨干,在待遇上应有所倾斜。

三、结语:

所谓点检定修就是根据点检结果科学地编制检修、润滑及备品配件计划,对设备进行预知检修,使设备的隐患和缺陷能够做到早发现、早预防、早治疗,确保设备完好和自动化程度,实现合理地安排设备检修项目、检修间隔和检修工作量尽可能均衡。

“点检定修制”是一套比较完善的加以制度化的科学管理方法,它的实质是以预防维修为基础,以点检为核心的全员维修制。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签