设备故障的分类、故障模式及故障原因

■ 故障分析

设备在运行过程中,其内部零件要承受力、热、摩擦、磨损等多种作用,随着使用时间的增长,其运行状态不断变化,有的性能将逐步退化,从而发生零件(元件)的失效。

这是导致设备故障的主要原因,因此,研究零件(元件)失效机理,识别失效模式乃是保障诊断的主要任务,也是奠定故障诊断的信息基础,最终实现降低设备的寿命周期费用的目的;而故障分析(失效分析)则是诊断理论的主要组成部分。

■ 故障分类

故障是指设备丧失或降低其规定功能的现象。企业的设备是为满足生产工艺要求或为完成工程项目的预期功能而配备的,设备的功能体现着它在生产活动中存在的价值和对生产的保证程度。

设备故障会严重影响企业产品的数量和质量,因而必须探索故障发生的规律;对故障进行管理、记录;对故障机理进行分析,采取有效措施控制故障的发生。

在故障诊断学中,设备的状态即设备的工况,分为故障状态、异常状态和正常状态,可见故障只是设备运行状态中的一种特殊状态。诊断技术即是以研究故障状态的发生、发展和消除的规律性为主要目的的学科。

(1)按故障功能丧失的分类

1)非永久性故障。在很短的期间内,故障造成设备零部件丧失某些功能,通过修理或调整立刻就可以恢复到原来正常运行标准。

2)永久性故障。故障造成某些功能的丧失,直到某些零件被更换后其功能才能继续维持。

(2)按故障发生速度的分类

1)渐发性故障。由于各种原因使设备参数劣化或老化,逐渐发展而产生的故障。其主要特点是:在给定的时间内,发生故障的概率与设备运行的时间有关。设备的使用时间越长,发生故障的概率越高。这类故障与零件表面材料的磨损、腐蚀、疲劳及蠕变等过程有密切关系,事先都有征兆出现,能通过早期检测或试验来预测。

2)突发性故障。故障产生的原因是各种不利因素以及偶然的外界影响共同作用的结果。这种作用已超出了设备所能承受的限度。故障往往经过一段使用间隔时间才发生。突发性故障的主要特征是:在给定时间内,发生故障的概率与设备已使用时间无关。

例如,因润滑油中断而使零件产生变形和裂纹;因设备使用不当或出现超载运行而引起零件折断;因各项参数都达到极限值(载荷大,剧烈振动,温度升高等)而引起的零件变形和断裂。

(3)按故障的原因分类

1)磨损性故障。设备正常运行而产生正常的磨损,所引起的故障,即设计时预定的正常磨损过程,它反映了设备的使用寿命。

2)操作与维护不良的故障,由于超过设备本身的能力而强迫运行出现的故障,以及运行中维护不当而造成的故障(此类故障一般属于设备事故)。故障原因在于设备所承受的应力超过设计的极限能力。

3)固有的薄弱性故障。故障原因在于设计上该环节或部件的承受能力不足,或在于制造或安装上未达到预定的设计要求,丧失其使用性能。

此外,还可分为结构型故障(如裂纹、磨损、腐蚀、不平衡、不对中等)和参数型故障(如流体涡动、共振、配合松紧不当、过热等)。当然,人们更注意的是危险性的、突发性的、持续性的、全局性的故障,因为这些故障往往会造成灾难性的损失,也比较难于防范,所以开展设备诊断与状态监测尤为必要。

■ 故障模式

(1)设备的失效类型

1)运动或动力故障型,包括突然停止、失控等。

2)失效结果型,包括出轨、撞坏、坠毁、泄漏等。

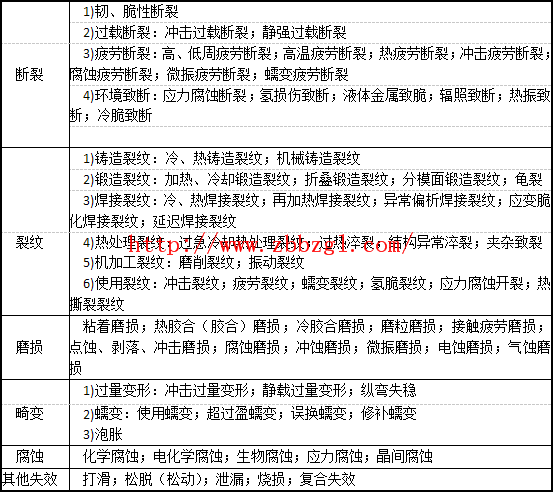

(2)零部件的失效类型 零部件的失效类型,见表。

表 零部件的失效类型

■ 故障原因

无论是设备或其零部件,影响其失效的基本因素,从宏观上看,可归结为设计制造过程因素(原始因素)和运转维修过程因素(工况使用因素)两大方面,具体如下:

(1)设计因素 为了保证设备及其零部件的质量,必须精心设计,精心施工,以保证设计不会因应力过高,应力集中,或是材料、配合、润滑方式选用不当,对使用条件、环境影响考虑不周而超过在给定条件下正常工作(不失效)的准则。

(2)装配调试因素 在零部件组装成机器的过程中,装配或调试不良,是导致设备发生某种失效的重要因素。常表现为:

①啮合传动件,如齿轮、蜗杆、螺旋等啮合间隙不合适。

②连接零件的必要“防松”不可靠,铆焊结构的必要探伤检验不良等。

③润滑与密封装置不良。

(3)制造(工艺)因素 尽管设计是正确的,但由于工艺制造条件无法满足设计要求,设备发生各式各样的故障而导致失效。如锻造过程的裂纹;焊接过程的未焊透、冷热裂纹;铸造过程的疏松、夹渣;机械加工过程的尺寸公差和表面粗糙度不合适;热处理工艺缺陷,如淬裂、回火脆裂、硬化表层的组织缺陷、硬度不足、硬化层过薄;精加工磨削中的磨削裂纹等。

(4)材质因素 设备其零部件所用材料不符合技术条件,材质内部缺陷实质上是其内部的应力集中源。在外界载荷作用下材质缺陷处呈现高应力而导致某种失效。材质造成的失效,可能是由于设计选材不当;也可能是毛坯冷热加工(特别是热处理)工艺过程产生的缺陷,以及由于安装调试不当而造成。

(5)运行及维修的因素 首先是对运行工况参数(载荷、速度等)的监控,看其是否符合规定要求。此外,润滑条件也是一项重要的因素。润滑条件通常包括:润滑剂和润滑方式是否选得合适,润滑装置以及冷却、加热和过滤系统功能是否正常。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签