设备故障分析方法之一:统计分析法

通过统计某一设备或同类设备的零部件(如活塞、填料等)因某方面技术问题(如腐蚀、强度等)所发生的故障,占该设备或该类设备各种故障的百分比,然后分析设备故障发生的主要问题所在,为修理和经营决策提供依据的一种故障分析法,称为统计分析法。

以腐蚀为例,工业发达国家都很重视腐蚀故障的经济损失。经统计每年由于腐蚀损失达国民经济总产值的5%左右。设备故障中,其腐蚀故障约占设备故障的一半以上。国外对腐蚀故障做了具体分析,得出的结论是:随着工业的发展,腐蚀形式也发生了变化,不仅仅是壁厚减薄,或表面形成局部腐蚀,而主要是以裂纹、微裂纹等形式出现了。下面介绍一些国家对各种形式腐蚀故障的统计分析资料,见表1-1、表1-2和表1-3。

表1-1 美国杜邦公司的资料

|

腐蚀形式 |

一般形式腐蚀 |

裂纹(应力腐蚀和疲劳腐蚀) |

晶间腐蚀 |

局部腐蚀 |

点蚀 |

汽蚀 |

浸蚀 |

其他 |

|

||||||

|

% |

31 |

23. 4 |

10. 2 |

7. 4 |

15.7 |

1.1 |

0. 5 |

8. 5 |

|

||||||

|

|

|

||||||||||||||

|

腐蚀形式 |

% |

腐蚀形式 |

% |

|

|||||||||||

|

应力腐蚀 |

45.6 |

疲劳腐蚀 |

8. 5 |

|

|||||||||||

|

点蚀 |

21.8 |

氢脆 |

3. 0 |

|

|||||||||||

|

均匀腐蚀 |

8.5 |

其他 |

8.0 |

|

|||||||||||

|

晶ICJ腐蚀 |

4.9 |

|

|

|

|||||||||||

|

|

|

||||||||||||||

|

腐蚀形式 |

1963~1968年/% |

1969~1973年/% |

|||||||||||||

|

均匀腐蚀 |

22 |

21 |

|||||||||||||

|

|

|||||||||||||||

设备故障分析方法之二:分步分析法

分步分析法是对设备故障的分析范围由大到小、由粗到细逐步进行,最终必将找出故障频率最高的设备零部件或主要故障的形成原因,并采取对策。这对大型化、连续化的现代工业,准确地分析故障的主要原因和倾向,是很有帮助的。

美国凯洛格公司用分步分析法,对合成氨厂停车原因作了分析,参见表1-1、表1-2。

表1-1 第一步:统计停车时间及停车次数

|

年份 |

1969~1970年(22个厂) |

1971~1972(27个厂) |

1973~1974年(30个厂) |

1975~1976年(30个厂) |

|

平均停车天数 |

50 |

45.5 |

49 |

50 |

表1-2 第二步:分析停车原因

|

年份 |

1969~1970年 |

1971~1972 |

1973~1974年 |

1975~1976年 |

|

仪表事故 |

1 |

2 |

1.5 |

1.5 |

|

电器事故 |

1 |

0.5 |

1 |

1 |

|

主要设备的事故 |

5.5 |

5 |

6 |

6 |

|

大修 |

1 |

0.5 |

0.5 |

0.5 |

|

其他 |

5 |

0.5 |

1.5 |

2 |

|

总数 |

13.5 |

8.5 |

10.5 |

11 |

由表1-2可见,在每两次停车中,就有一次是主要设备的事故引起的。

分析表1-3可看出:

1.合成气压缩机停车次数所占比例较高,在1975~1976年的统计中,高达25%,因为离心式合成气压缩机的运行条件苛刻,转速高、压力高、功率大、系统复杂,因振动较大,引起压缩机止推环、叶片、压缩机密封部件及增速机轴承损坏等故障出现;

2.上升管和集气管的泄漏占较大的百分比(13%~19%);

3.管道、法兰和阀门的故障占5%~11%,也比较高。

通过以上分析,发生故障的主要部位就比较清楚了,因而可以采取不同对策,来处理各种类型的故障。

表1-3 第三步:分析停车次数最多的主要设备事故 /%

|

主要设备名称 |

1969~1970年 |

1971~1972 |

1973~1974年 |

1975~1976年 |

|

废热锅炉 |

21 |

10 |

- |

8 |

|

炉管、上升管和集气管 |

19 |

17 |

19 |

13 |

|

合成气压缩机 |

13 |

16 |

16 |

25 |

|

换热器 |

10 |

9 |

8 |

11 |

|

输气总管 |

6 |

- |

6 |

7 |

|

对流段盘管 |

5 |

- |

- |

- |

|

合成塔 |

- |

8 |

- |

- |

|

管道、阀门和法兰 |

- |

- |

5 |

11 |

|

空压机 |

- |

11 |

9 |

- |

设备故障分析方法之三:故障树分析法

1.故障树分析法的产生与特点

从系统的角度来说,故障既有因设备中具体部件(硬件)的缺陷和性能恶化所引起的,也有因软件,如自控装置中的程序错误等引起的。此外,还有因为操作人员操作不当或不经心而引起的损坏故障。

20世纪60年代初,随着载人宇航飞行,洲际导弹的发射,以及原子能、核电站的应用等尖端和军事科学技术的发展,都需要对一些极为复杂的系统,做出有效的可靠性与安全性评价;故障树分析法就是在这种情况下产生的。

故障树分析法简称FTA (Failute Tree Analysis),是1961年为可靠性及安全情况,由美国贝尔电话研究室的华特先生首先提出的。其后,在航空和航天的设计、维修,原子反应堆、大型设备以及大型电子计算机系统中得到了广泛的应用。目前,故障树分析法虽还处在不断完善的发展阶段,但其应用范围正在不断扩大,是一种很有前途的故障分析法。

总的说来,故障树分析法具有以下一些特点。

它是一种从系统到部件,再到零件,按“下降形”分析的方法。它从系统开始,通过由逻辑符号绘制出的一个逐渐展开成树状的分枝图,来分析故障事件(又称顶端事件)发生的概率。同时也可以用来分析零件、部件或子系统故障对系统故障的影响,其中包括人为因素和环境条件等在内。

它对系统故障不但可以做定性的而且还可以做定量的分析;不仅可以分析由单一构件所引起的系统故障,而且也可以分析多个构件不同模式故障而产生的系统故障情况。因为故障树分析法使用的是一个逻辑图,因此,不论是设计人员或是使用和维修人员都容易掌握和运用,并且由它可派生出其他专门用途的“树”。例如,可以绘制出专用于研究维修问题的维修树,用于研究经济效益及方案比较的决策树等。

由于故障树是一种逻辑门所构成的逻辑图,因此适合于用电子计算机来计算;而且对于复杂系统的故障树的构成和分析,也只有在应用计算机的条件下才能实现。

显然,故障树分析法也存在一些缺点。其中主要是构造故障树的多余量相当繁重,难度也较大,对分析人员的要求也较高,因而限制了它的推广和普及。在构造故障树时要运用逻辑运算,在其未被一般分析人员充分掌握的情况下,很容易发生错误和失察。例如,很有可能把重大影响系统故障的事件漏掉;同时,由于每个分析人员所取的研究范围各有不同,其所得结论的可信性也就有所不同。

2.故障树的构成和顶端事件的选取

一个给定的系统,可以有各种不同的故障状态(情况)。所以在应用故障树分析法时,首先应根据任务要求选定一个特定的故障状态作为故障树的顶端事件,它是所要进行分析的对象和目的。因此,它的发生与否必须有明确定义;它应当可以用概率来度量;而且从它起可向下继续分解,最后能找出造成这种故障状态的可能原因。

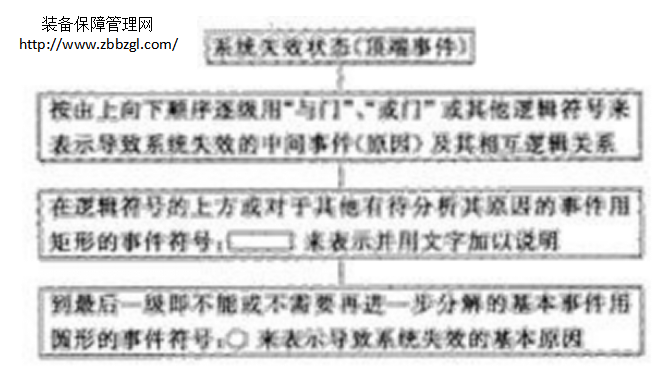

构造故障树是故障树分析中最为关键的一步。通常要由设计人员、可靠性工作人员和使用维修人员共同合作,通过细致的综合与分析,找出系统故障和导致系统该故障的诸因素的逻辑关系,并将这种关系用特定的图形符号,即事件符号与逻辑符号表示出来,成为以顶端事件为“根”向下倒长的一棵树—故障树。它的基本结构及组成部分如图1-1所示。

图1-1 故障树的基本结构

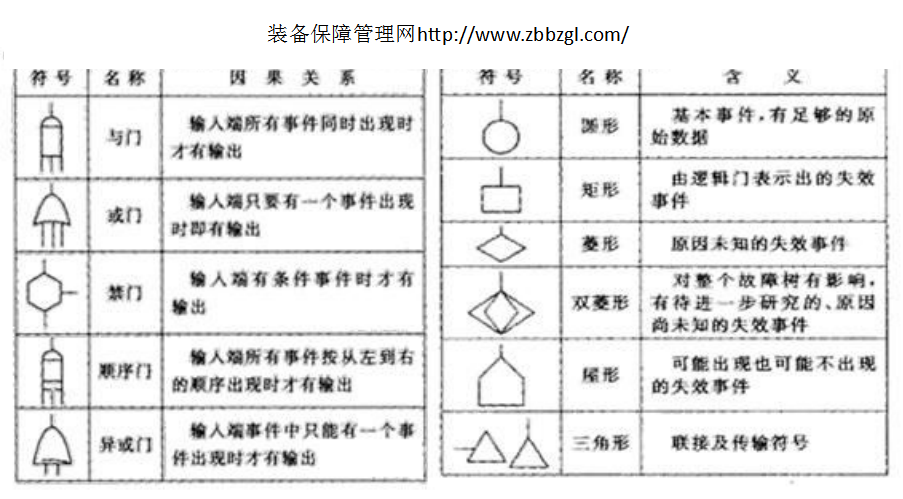

3.故障树用的图形符号

在绘制故障树时需应用规定的图形符号。它们可分为两类,即逻辑符号和事件符号,其中常用的符号分别如图1-2和图1-3所示。

图1-2 逻辑符号 图1-3 事件符号

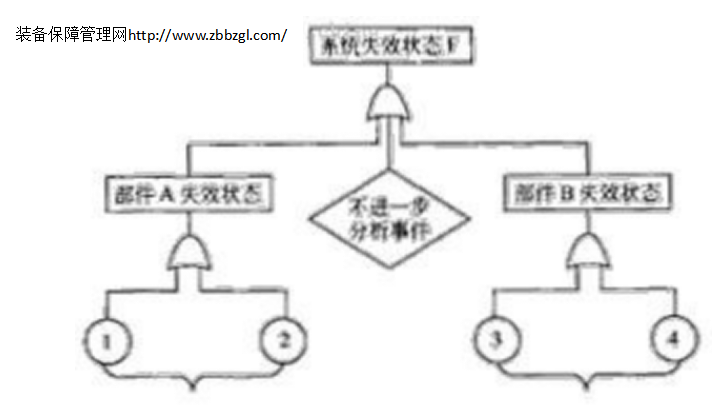

图1-4是应用这些图形符号绘制的一个较为简单的故障树形式。根据这种故障树,就可以从选定的系统故障状态,即顶端事件开始,逐级地找出其上一级与下一级的逻辑关系,直至最后追溯到那些初始的或其故障机理及故障概率为已知的,因而不需要继续分析的基本事件时为止。这样,就可得出这个系统所有基本事件与其顶端事件之间的逻辑关系。在大多数情况下,故障树都是由与门及或门综合组成。因此,在各基本事件均为独立事件的条件下,即可利用事件的和、积、补等布尔代数的基本运算法则,列出这个系统的故障函数(系统故障与基本事件的逻辑关系)。随后,就可进一步对顶端事件做出定性的或定量的分析。下面我们以图1-4所示的故障树为例,试用上述方法进行系统故障分析。

图1-4 故障树的形式

①,②,③,④--基本事件X1,X2,X3,X

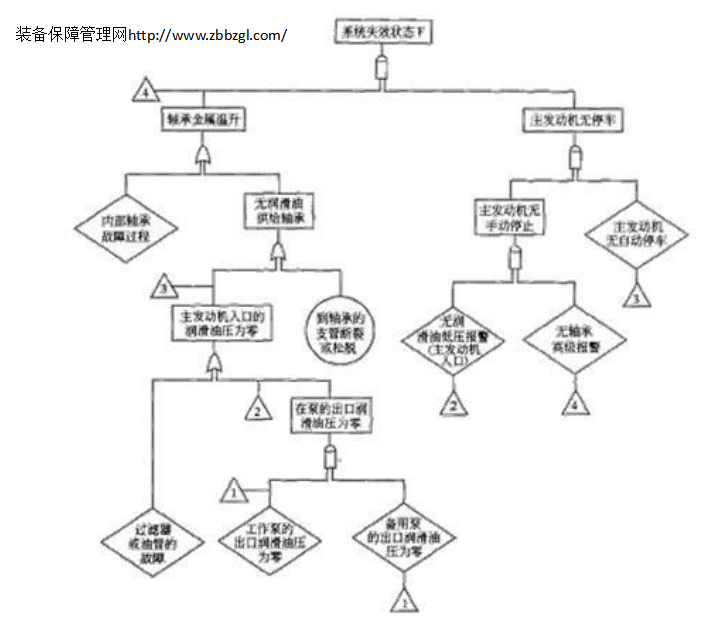

图1-5 一项轴承故障分析的典型故障树

自或门;◇不完全事件;口与门;口事件;○基本事件;△事件转移

【例1】试分析图1-4所示的故障树,并列出该系统的故障函数。

解:由图可知,本例为一个两级故障树。即系统故障的顶端事件F是由第一级部件A的故障事件XA和部件B的故障事件XB的或门组成(图中还有一个菱形事件符号,表示该事件的原因未明或者对系统故障影响很小,可不予考虑),故有:F(x) =XA U XB的逻辑关系;而第二级则有由基本事件X1和X2组成的或门,还有由基本事件X3和X4所组成的或门。

因此有:

XA= X1UX2及XB=X3∩X4;代入第一级关系式中得:F=XAUXB = (X1UX2)U(X3∩X4),故系统失效函数可简写为:F(x)=X1+X2+X3+X4

上式表示出了顶端事件即这个系统的故障与其四个基本事件X1,X2,X3,X4之间的逻辑关系。

图1-5是一个分析轴承事故的故障树例子。图中使用了三角形符号,其作用相当于一个注释符*,表示事件将由此转向标号相同的此类符号处继续展开。其目的是为了避免画面线太多造成分析上的困难。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签