现场管理方式:一个流生产和搬运

一、一个流生产和搬运

作为缩短出品时间的第一步,丰田把福特生产系统的特征,即利用传送方式形成的流动组合生产线变得更加精细。

福特式传送方式,是指在一定的时间间隔内,一台完成的汽车从最后的组装生产线上离开的工作流程。

这时,在同一个生产线上的各道工序的作业时间加上搬运时间都必须相同。 因此,必须划分几条使各车间作业时间相同的组合生产线,以便各个车间的作业同时开始、同时结束。

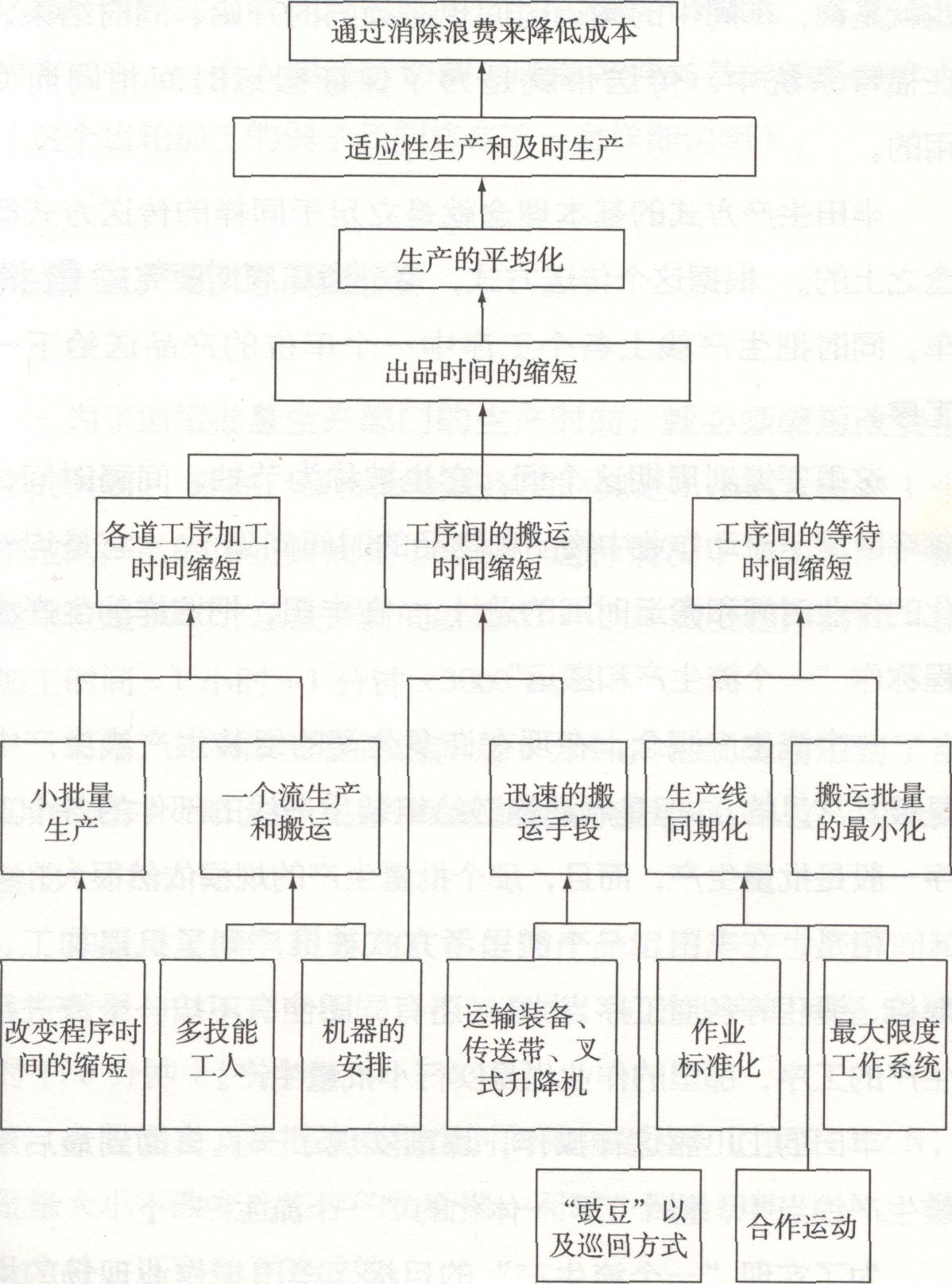

表 缩短出品时间的构想

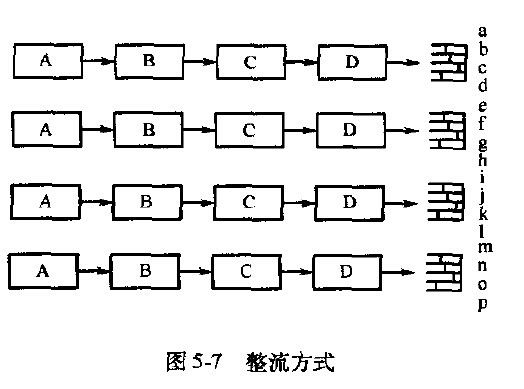

还有,同一生产线上车间之间的搬运时间也必须相同,也就是说,车间中的搬运时间也必须同时开始、同时结束。在福特系统中,传送带就是为了保证搬运时间相同而使用的。丰田生产方式的基本理念就是立足于同样的传送方式概念之上的。 根据这个传送方式,每个循环周期要完成一台汽车,同时把生产线上各个工序中一个单位的产品送给下工序。

这里要提到周期这个词,它也被称为节拍、间隔时闻频率时间(流动作业中物品和物品的时间间隔)。 它是均一化的作业时间和搬运时间的总计。 在丰田,把这样的生产流程称作“一个流生产和搬运”。

一个流生产概念,在现在许多公司的组装生产线生产中是极其常见的。 但是制造输送给组装生产线的部件的各个工序一般是批量生产,而且,那个批量生产的规模依然很;

但是,在丰田,一个流思考方式被推广到了机器加工、焊接、锻压等各道工序当中。 还有,即使有不按一个流进行生产的工序,那里的作业也是实行小批量生产。

丰田的工厂靠这样操作,逐渐实现了一直贯彻到最最后组装生产线当中、整个工厂一体化的“一个流生产”。

为了实现“一个流生产”的目标,丰田把作业现场格局改变一新,尽可能地用多技能工人操作多道工序。 通过机器的重新安排,使得各个作业者能同时操作数台机器。

例如,在齿轮制造中,各个作业者可以操作16台机器,这与一般作业当中一人只操作一台机器是不同的。 在丰田生产方式中,一个人要进行切割、研磨等种类各异的各种作业。

二、一个流生产的概念

一个流生产又称一件流生产,是指将作业场地、人员、设备合理配置,按照一定的作业顺序,零件一个一个地依次经过各工序设备进行加工、移动,做一个、传送一个、检查一个,每个工序最多只有一个在制品或成品,从生产开始到完成之前,没有在制品周转的作业。

一个流生产特征为:

①做一个、传送一个、检查一个,而不是一批一批地加工、移动;

②作业人员跟着在制品走动,进行多工序操作。

工厂内各个生产线之间也是采取一个流进行同步生产,这样整个工厂就像是用一条“看不见的传送带”把各个工序、生产线衔接起来,形成了整个工厂一体化的“一个流生产”。

三、一个流生产的优点

实施一个流生产,前工序加工完一个在制品,就可以立即“流”到下一道工序继续加工。与大批量生产方式相比,一个流生产具有如下优点:

1、最短生产周期

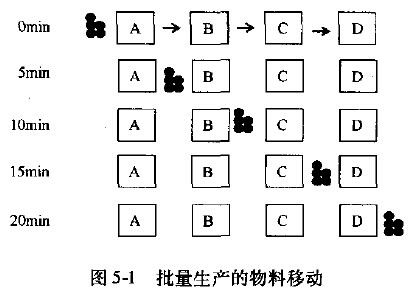

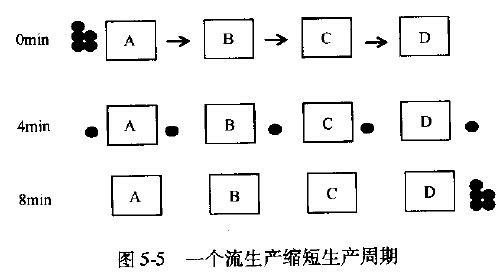

在一个流生产方式中,每次只加工1件,与批量生产方式相比,减少了批量等待的时间,因此生产周期也大为缩短。针对图5-1的例子,若采用一个流生产方式后,第一件产品只需4min就可加工完成,而且全部加工完成只需8min,比批量生产方式生产周期缩短了12min,如图5-5所示。

生产周期的缩短有可能把原有的紧急订单变为常规订单,便于生产组织。同时资金周转加快,获利能力大大提高。

2、发现问题及时,品质成本低

高品质是精益生产所追求的一个重要目标,它依托的就是一个流的作业原理,以此形成有效的品质管理体系。在一个流生产中,每一个作业员都是品质监控者,不让问题进人到下一道工序。

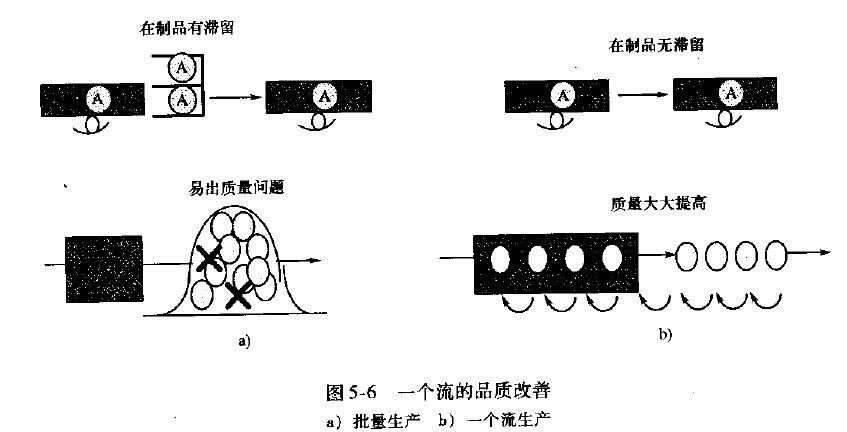

若未能发现某件产品存在瑕疵,而让其流人到下一工序时,则下一工序操作员会非常迅速地检测到此问题,并立刻反馈诊断,予以矫正。因为一旦质量存在问题对后续工序就会产生影响,所以发现问题必须立刻解决。图5-6为实施一个流前后的品质对比。

3、搬送最小化,创造安全的生产条件

对于生产型企业来说,工伤意外以及其他安全事故是一个必须认真面对的问题,采用一个流生产后,在厂房内搬运作业显著减少,使用起重机、行车等搬运设备一般也大大减少,因搬运而发生工伤事也大大减少。

4、减少存货和在制品

精益生产认为库存是“万恶之源”,因此精益生产以实现“零库存”作为努力的目标。采用一个流生产,每个工序最多只有一个在制品或成品,因此在制品数量大幅度降低。

在制品的降低不仅大幅减低了存货成本,节省了生产空间,而且还直接或间接地杜绝了其他形式的浪费现象,如等待的浪费.搬运的浪费等。

总之,一个流的生产促使生产效率与品质显著提升。以及存货、空间、生产周期显著缩减,可以说,一个流生产是精益生产的根本,它可以最大限度的杜绝各种浪费现象。

实际上,精益生产的最终目标是把一个流的模式应用到从产品设计到推出产品、接受订单、实际生产等所有作业上,使所有的相关作业形成不间断的流程,从而缩短从原材料投人到最终产品产出的时间消耗,促成最佳品质、最低成本以及最短的交货时间。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签