改善应该按顺序进行【大野耐一】

所谓作业改善,就是能够让现有的设备更好地发挥作用。在改善的过程中,首先需要考虑的不是购买设备,而是最佳的工作方法。

我们应该找出让现有设备更有效运作的方法。虽然现在的设备越来越发达,而且工厂里也会经常引进新的机器,不过,即使新机器入厂,还是需要我们去努力发现让其更加有效运作的方法。

在引进机器人设备之后,如果只是想着这下可方便了,机器人设备可以代替我们工作了,自然不可能最有效率地加以利用。应该从机器人设备进厂的那刻起,就去努力思考如何才能加以改善,如何才能配合原来的作业方式,这才是最重要的。

也许有人会提出,不引进机器人设备就无法完成改善工作。我不知道现在是否发明了比机器人设备更先进的设备,如果只是一味地强调购买设备,完全不考虑改善的方法,长此以往,整个行业就会一团糟。

正确的做法应该是,先了解目前机器的利用程度,然后再去考虑有没有让旧机器更好地发挥作用的方法。这样一来,引进的新机器才能够发挥出最理想的效果。

其实,越是先进的机器,操作往往也越复杂。

日本昭和初期(1920年左右),当我还是学生的时候,那时曾经流行一种叫做Palette的照相机,这种相机的镜头很暗,快门速度也非常慢,不过售价很低,大概是10-15日元。

但同时,高档的Leica相机的市场价格却高达300日元,而使用Palette相机一样可以拍出效果很好的照片。当时还有一种Contax相机,不过它的附件很多,操作起来非常麻烦。

那时经常听到有人抱怨,说自己的Palette相机太老了,拍不出好照片,根本没有改善的必要,还不如赶快换掉。其实,连Palette相机都操作不好的人,就算买了Contax,配上长镜头、广角镜,还是不可能拍出优秀的作品。

同样道理,越是新推出来的高性能机器,操作方法就越复杂。如果真是摄影专家,能够非常熟练地使用相机,那么即使是使用Palette相机,一样能拿出高水平的作品。若是相机的性能更好,自然也会将水平发挥得更到位。

至于那些口口声声嚷着Palette不能用,只有Contax才行的人,即使真的用了Contax相机,也未必能拍出好的照片。

现在的相机,只要轻轻一按,一切尽收眼底,不仅售价便宜,而且保证效果很好。不过,可能还是会有人说,要想拍出高档次的照片,必需使用哪些配件等等。

他们可能会说,Contax相机什么都能拍,傻瓜相机就没那么多功能。其实,即使给这些人使用高档相机,也不好说他们能不能拍出好的作品。因此对于他们来讲,与其到处吹牛,还不如先回去练习使用傻瓜相机拍照更实际一些。

另外还有一个问题,就是所谓的改善其实有很多种形式,包括作业改善、设备改善、工序改善,等等。不过这里我说的改善可能并不全面,主要是针对作业改善的部分。

我认为首先需要进行的是作业改善,之后才依次为设备改善,工序改善,也就是说改善应该有先后顺序。

首先要改善作业方式,如果稍微改动一下工作方法就可以效率更高,这不是最理想的结果吗?在确定没有进一步改进的地方之后,才可以开始考虑是不是需要更换机器,引进某种高性能的机器是不是能够提高生产力、提升产品质量等问题。

一开始就只想着引进先进机器的人,一定缺乏改善的能力,结果也只可能是被机器牵着鼻子走。改善应该是有先后顺序的。

那些欠缺改善能力的人可能还会说,如果使用新机器只需要两个作业员来操作,而原来的机器则需要五人,或者说新机器只需要一个人就能工作之类的话。

他们根本没把心思放在作业改善上面,只是固执地认为只有通过购买新机器才能提高效率、立竿见影,而且还会搬出一些公式的计算结果来说明一定会稳赚不赔,这种思维方式迟早会引发大的问题。

过去曾经有过类似的例子,在丰田汽车公司的上乡工厂以及元叮工厂刚刚建成时,本部工厂曾派去许多经验丰富的人员。这些人在本部工厂时就已经是精于改善的高手,而且都接受过良好的训练,因此,在他们到达新工厂之后,虽然眼前看到的全部是最先进的机器,他们还是能够立即投入对新机器的改善工作之中。例如,他们会和上司提出,虽然新机器有这项功能,但是如果能够修整一下就更好了。

有些新设立的工厂则喜欢招募新人,因为厂里使用的全部是新机器,所以即使是外行人也可以很快熟悉,不过,他们却只能披机器牵着走,比较之后不难发现,前一种方式的成本更低。我们必须要具有通过各种努力让现有机器性能更好的决心,如果只是在厂商的指导下照着说明书学会了操作方法,那还远远不够。

那些总是嚷着要购买新机器的人,根本就不具有改善的想法和能力,不管给他们什么新机器,仍然无法完成改善的任务。

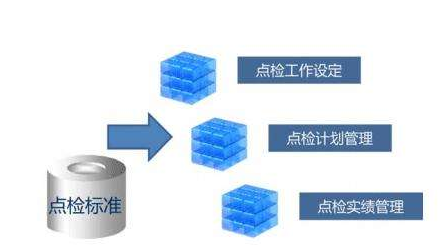

最后是工序改善,即可以通过调整各项工序之间的顺序来提高整体的工作效率。一般说来,工序都会分成几个阶段,比如第一阶段该做什么,第二阶段该做什么,这些都需要提前确定安排好,而且,一般都把检验工作放在最后进行。

可是,如果某个零件比较容易在前几道工序的时候出现问题,是不是应该考虑将检验工作提前呢?提前发现并剔除不良品,总比让它们一直往下走要好得多。这虽然是很简单的道理,可大多数工厂还是习惯把检查工作放在最后进行,

品质融于生产过程中,因此,如果能在必要的地方做好检验工作,那么就不必等到工程的最后才发现不良品,或者说到工序的最后阶段只需要熏点检验某些部分即可。

同样道理,如果大部分零件需要先加工好再进行切割,或许我们也可以考虑将它们先切割好之后再加工,这种做法的效率可能会更高,如果我们能够经常这样用心地思考,就会发现,可以进一步改善的地方非常多。

如果作业员们可以边生产边检验,那当然是最理想的。比如可以先进行切割,同时找出不良品部分,将这两项工作合二为一,接下来只需要正常加工就可以了。相比之下,若是让不良品一直顺流程往下走,到工序的最后阶段才将它们检验出来,这样不是损失更大吗?

因此,所谓工序改善,并不是等待技术人员的命令,盲目地跟着执行,这样就失去了作业改善的意义。在作业改善的同时,也应该随时想着调整工序会不会更好,或是能否在进行某道工序的时候顺便进行其他工序等等,这样就可以省去不少麻烦,使生产效率更高。

就改善的顺序而言,应该首先进行作业改善,也就是说作业改善最为重要,根据作业改善的结果,再去考虑能否修改设备的某些地方,使之与作业更加配合,最后,才轮到根据前面两项的改善结果,考虑能否将工序部分也做出一些调整,这样一来,就会进发出许多改善的好点子。

如果各个部门的人都过分地强调我是专门负责工序的,我是负责设备部门的,结果造成所有人都自己傲自己的,作业改善的愿望也就会越来越淡了,

和作业改善相关的一个词语是“多机作业”‘,即一个作业员负责多台机器,这也是丰田生产方式中的一个基本理念。究竟是机器在工作,还是作业员在工作,这点必须明确地区分开。

人的工作,就是必须由人进行作业才能够完成。说的极端一些,可能需要他们每天都重复同样的动作。而需要机器来进行的工作,应该在即使没有作业员看管的情况下也可以顺利完成。正是从这个想法出发,我们才提出了“多机作业”的概念。

假设车床可以自动运行,并同时完成切割的工作,这种情况下,即使旁边没有人看管,机器也不会转动得更快,相反的情形下,机器也不会偷懒,人只需要在机器上安装好待加工的零件,然后按下开关,机器就会自动地开始工作,而这段时间,不论人在旁边待多久,也不能算是工作。如果负责看管机器的人有空余的时间,就应该去操作其他机器。

就像上面所说的,人有人的工作,机器有机器的工作,必须首先将二者明确地区分清楚。由此我又想到了加工时间和加工工时,这两个概念也容易被人们混为一谈。

假设一项工作需要5分钟的时间,可是在这5分钟里,人的加工工时究竟有多少呢?拆卸零件花费30秒,安装新的半成品,按下按钮再需要30秒,剩余的4分钟全部是机器的作业。如果这5分钟的工作由一个人来负责,而且全部算做他的加工工时,这就是混淆了加工时间与加工工时的概念。

实际上,正确的计算方法应该是加工时间为4分钟,人的加工工时仪为1分钟。不过,由于完成整个工作必须花费5分钟的时间,所以与其工作1分钟,另外4分钟发呆,还不如去另外一台机器前再做1分钟的工作,这样一来,一个作业员就可以负责5台机器了,

外国的劳动者习惯在安装完零件之后坐下来抽烟休息,在他们看来,丰田的做法简直是“强化劳动”。不过,日本人不会允许自己坐下来休息,因此,他们总是习惯去做一些可做可不做的事情。其实,既然已经付出了同样的体力,还不如做一些真正的工作。

加工时间与加工工时的概念,在世界各国的工厂中似乎都没有区分清楚。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签