液压系统常见故障的维修

齿轮泵常见的故障有:

1、噪声严重及压力波动;

2、输油量不足;

3、液压泵运转不正常或有咬死现象。

(一)噪声严重及压力波动故障产生的原因及其排除方法主要有以下方面。

1、泵的过滤器被污物阻塞不能起滤油作用:用干净的清洗油将过滤器污物去除。

2、油位不足,吸油位置太高,吸油管露出油面:加油到油标位,降低吸油位置。

3、泵体与泵盖的两侧没有加纸垫;泵体与泵盖不垂直密封,旋转时吸人空气:泵体与泵盖间加入纸垫;泵体用金刚砂在平板上研磨,使泵体与泵盖垂直度误差不超过0.005mm;紧固泵体与泵盖的连接,不得有泄漏现象。

4、泵的主动轴与电动机联轴器不同心,有扭曲摩擦:调整泵与电动机联轴器的同轴度,使其误差不超过0.20mm。

5、泵齿轮的啮合精度不够:对研齿轮达到齿轮啮合精度。

6、泵轴的油封骨架脱落,泵体不密封:更换合格泵轴油封。

(二)输油不足

1、轴向间隙与径向间隙过大:由于齿轮泵的齿轮两侧端面在旋转过程中与轴承座圈产生相对运动会造成磨损,轴向间隙和径向间隙过大时必须更换零件。

2、泵体裂纹与气孔泄漏现象:泵体出现裂纹时需要更换泵体,泵体与泵盖间加入纸垫,紧固各连接处螺钉。

3、油液黏度太高或油温过高:用20号机械油、选用适合的温度,一般20号全损耗系统用油适用于10~50℃的工作温度,如果三班工作,应装冷却装置。

4、电动机反转:纠正电动机旋转方向。

5、过滤器有污物,管道不畅通:清除污物,更换油液,保持油液清洁。

6、压力阀失灵:修理或更换压力阀。

7、液压泵运转不正常或有咬死现象

8、泵轴向间隙及径向间隙过小:轴向、径向间隙过小则应更换零件,调整轴向或径向间隙。

9、滚针转动不灵活:更换滚针轴承。

10、盖板和轴的同轴度不好:更换盖板,使其与轴同心。

11、压力阀失灵:检查压力阀弹簧是否失灵,阀体小孔是否被污物堵塞,滑阀和阀体是否失灵;更换弹簧,清除阀体小孔污物或换滑阀。

12、泵和电动机间联轴器同轴度不够:调整泵轴与电动机联轴器同轴度,使其误差不超过0.20mm。

13、泵中有杂质:可能在装配时有铁屑遗留,或油液中吸入杂质,用细铜丝网过滤全损耗系统用油,去除污物。

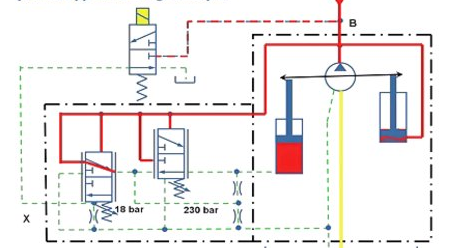

二、整体多路阀常见故障

(一)工作压力不足

1、溢流阀调定压力偏低:调整溢流阀压力。

2、溢流阀的滑阀卡死:拆开清洗,重新组装。

3、调压弹簧损坏:更换新产品。

4、系统管路压力损失太大:更换管路,或在许用压力范围内调整溢流阀压力。

5、工作油量不足

6、系统供油不足:检查油源。

7、阀内泄漏量大:如油温过高,黏度下降,则应采取降低油温措施;如油液选择不当,则应更换油液;如滑阀与阀体配合间隙过大,则应更换新产品。

(二)复位失灵故障的产生原因多是因为复位弹簧损坏与变形,只需更换新产品便可。

(三)外泄漏

1、Y形圈损坏:更换产品。

2、油口安装法兰面密封不良:检查相应部位的紧固和密封。

3、各结合面紧固螺钉、调压螺钉背帽松动或堵塞:紧固相应部件。

三、电磁换向阀常见故障

(一)滑阀动作不灵活

1、滑阀被拉坏:拆开清洗,或修整滑阀与阀孑L的毛刺及拉坏表面。

2、阀体变形:调整安装螺钉的压紧力,安装转矩不得大于规定值。

3、复位弹簧折断:更换弹簧。

(二)电磁线圈烧损

1、线圈绝缘不良:更换电磁铁。

2、电压太低:使用电压应在额定电压的90%以上。

3、工作压力和流量超过规定值:调整工作压力,或采用性能更高的阀。

4、.回油压力过高:检查背压,应在规定值16MPa以下。

四、液压缸故障

(一)外部漏油

1、活塞杆碰伤拉毛:用极细的砂纸或油石修磨,不能修的,更换新件。

2、防尘密封圈被挤出和反唇:拆开检查,更新。

3、活塞杆上的密封件磨损与损伤:更换新密封件。

iV.液压缸安装定心不良,使活塞杆伸出困难:拆下来检查安装位置是否符合要求。

(二)活塞杆爬行和蠕动

1、液压缸内进入空气或油中有气泡:松开接头,将空气排出。

2、液压缸的安装位置偏移:在安装时必须检查,使之与主机运动方向平行。

3、活塞杆全长和局部弯曲:活塞杆全长校正直线度误差应不大于0.03mm/100mm或更换活塞。

4、缸内锈蚀或拉伤:去除锈蚀和毛刺,严重时更换缸筒。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签