原始润滑方式,是手浇、油杯,逐渐发展到灌注式浸油润滑。其后.提高润滑剂冷却性能、便于清除污染物、保证油品能输送到最需要部位,发展了大油箱、循环式喷油润滑。 20世纪60‘--70年代,为获良好、均匀润滑效果,带走部分热量.降低能耗,减少设备占用空间,发展了油雾润滑。其后,油雾润滑对润滑油利用率低,达60%。油雾化后,有20%以上润滑油排气进入外界空气中,成为可吸入油雾,对人体肺部极其有害,并污染环境。近20年.保护环境、节约油品、提高设备寿命、实现程控化,发展了油气润滑和MQL(最小油量润滑)润滑,干油智能集中润滑和单多点自动加油加脂装置。

从世界智能润滑发展史上可看出:1928年 德国林肯发明了双线润滑系统,解决了长期以来人加油的历史1937年 美国林肯发明了单线递进式润滑系统,丰富了润滑系列的产品1960年 德国莱伯斯发明了油气润滑2000年 中国发明智能干油润滑,解决了干油润滑无法设定供油量和出油信号检测等问题,润滑方式现己“变”到一个新时代。

由于設备实现流水作业,多台設备有机联在一起,形成一个正体生产线,其中有多个润滑点,但各“点”对油品要求不尽相同,但可喜是润滑剂实现高性能化、低粘化和通用化,为供油系统多点集中供油創造了条件,一个供油系统可供几十个甚至上百个点,使油气润滑、智能干油集中润滑得以发展。

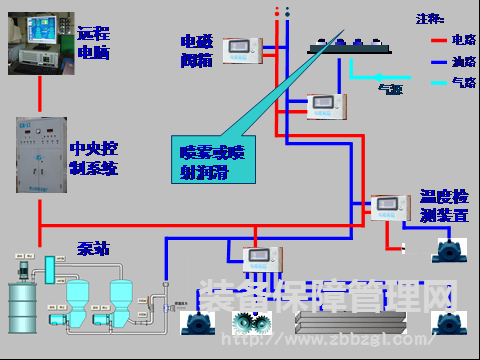

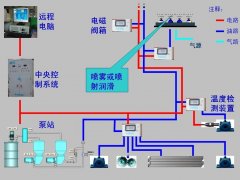

油气润滑

润滑油如能以缓慢的、均匀的、微量的连续油流到达润滑点,这是最为理想的润滑方式,。而油气润滑可以使用所有粘度等级的油,,它不会对环境造成污染,输送距离长,对管道的走向布置没有限制,具有非常良好的冷却降温和密封作用,它在轴承座内形成的0.2-0.3bar的过压足以阻止冷却水和脏物进入轴承座。这使得乳化液、酸、碱、其他化学介质难以进入,彻底根治这一难题。油气润滑的耗油量非常微小,只有干油润滑的几十分之一,油雾润滑的十分之一,能向润滑点连续输送润滑油,是目前所知的最先进的极微量润滑。由于接近0排放,是对环境最友好的润滑方式,适应了机械工业设备的最新发展的需要,尤其适用于高温、重载、高速、极低速润滑点的工况条件恶劣的场合,油气润滑的卓越效果并不是靠采用昂贵、高品质油品才取得的。因而使用、购买和维护弗用大大降低。

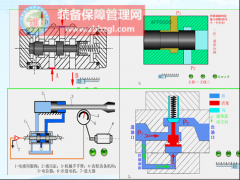

智能干油润滑

在润滑领域,分为干油润滑、稀油润滑、自润滑等形式。其中以干油润滑应用最为广泛,也是现有机械设备高效正常运转的有力保障。干油润滑系统由于输送的润滑剂属于非牛顿流体,润滑剂形态趋于液体和固体之间,计量、泵送难度极大,所以干油润滑系统的的定量、控制及检测一直是世界性难题。从上世纪20年代开始,国外发明了双线集中润滑系统,上世纪30年代明了单线集中润滑系统。传统的双线集中润滑系统和单线集中润滑系统在其结构和原理上采用全机械结构,所以系统存在无法克服的问题:系统开始供应时,系统中所有润滑点同时供油,这对于其他轴承来讲就造成了润滑脂的极大浪费,并对环境及设备冷却水造成了极大的污染。系统供油过程状态不可见,并且是否供油不易查看,出现故障后更不宜查找,一般都是发现轴承润滑不良而报废时才发现润滑系统出现了问题,这就对生产造成了极大的浪费,;而智能润滑可实现;

1.每个润滑点可根据实际需要,随时调整给油量,可实现多点、独立、自定量供油。 特別 是一些仃机后才能注油地方。

2.整个车间的润滑实行集中管理,较长距离润滑点集中润滑。

3.节省油脂,保护环境,受灰尘、粉尘污染严重的磨损部位。

4.不易密 封設备的集中润滑和环境恶劣人工不易加油的润滑 部位

5故障查找方便,通过上位机显示在屏幕上,一目了然。

6.而智能润滑可实现无人值守,故障自处理,可远程操作判断故障状态,并精 确定位故障位置等

当前各行业节能减排任务重,冶金、矿山、有色等领域正在进行设备更新及技术更新,使用智能集中润滑系统对设备减少设备故障,节约润滑油,保护环境有重大意义。节油效果明显,相对于传统集中润滑系统节油30%~45%,

润滑方式升级换代将会对企业带來巨大效益

1、解决我们多年推行润滑的“五定”,是润滑史上的革命。

2、最先进的微量润滑,大量节省油品,大幅缓解减少购买、倉存、运输、保管弗用。

3、彻底解决油品运行中维护向题,一切杂质、水气污染物难以进入。

4、大大减少废油,几乎无废油。

5、接近“0”排放,环境友好。

6、大幅减少設备故障,提高生产率。轴承平均使用寿命同比延长50%~150%。

润滑技术,已发展成从机械设计到设备维护,重要的、不可或缺的组成部分,机械工程技术人员必须掌握特别是設计人员把住源头把关更为重要。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签