常见的机械故障与诊断方法

一、滚动轴承的故障诊断 滚动轴承的失效形式:

1)磨损失效。是指各元件相互摩擦或杂质进人产生磨损。

2)疲劳失效。是指交变应力或润滑不良造成表面剥落、脱皮。

3)断裂失效。是指热处理不良或冲击载荷造成碎珠或轴承套开裂。

4)压痕失效。是指装配不当或过载冲击。

旋转机械故障的30%是由于轴承失效引起的,所以对轴承振动分析尤其重要。在大量的旋转机械传动中,滚动轴承是主要的传动支承形式之一。

1)冲击脉冲法。滚动轴承中的元件在旋转时受到载荷的作用发生脉冲振动。当轴承失效时,脉冲能量增加数十倍甚至上百倍,因此脉冲能量的强弱代表滚动轴承的运行状态。主要的检测仪器是冲击脉冲仪,测量单位为dB.(分贝)。一般判断如下:

①0- 20dB-无损伤。

②20-35dB-有损伤,工作能力降低;

③35-50dB--有可见损伤,处于不良状态需检修。

④> 60dB-轴承处于破坏期。

2)振动检测法。滚动轴承在滚动状态下,产生的冲击脉冲是一种激振力,这种激振力就会产生振动。检测振动信号比较容易,通过测定振动故障的频率,分析出振动成分,同时计算出滚动轴承各个元件的固有频率,加以比较判断,诊断滚动轴承单个元件的失效形式。

二、齿轮的故障诊断数据统计,齿轮失效引起的转动机械故障占10.3%,而齿轮箱的故障在齿轮故障中占60%以上。

1)齿轮的常见主要故障:轮齿断裂占41%;齿面划痕占10%;齿面疲劳占31%;齿面磨损占10%;其他占8%。

2)齿轮故障诊断方法。齿轮的信号比较复杂,在传递信号过程中经过的环节比较多,如信号由齿轮十轴一轴承十轴承座呻测量点,高频信号在传递过程中大多丧失。齿轮故障诊断要借助于细致的信号分析技术,提取有效故障特征。

采用的分析技术有功率频谱诊断法、细化频谱诊断法、倒频谱诊断法。通过计算机分析软件加以分析处理。

三、旋转机械的故障诊断

旋转机械是机械设备中的主要的类型之一,涵盖的种类非常多。例如:机床、泵类、电机、压缩机、汽轮机、车辆等;由多个机械组成的整套机组,如电动机+齿轮箱+压缩机,电动机+齿轮箱+压缩机+蒸汽轮机+燃气轮机;还有各种自动生产线。

机械设备的大型化、连续化、自控化、高速、苛刻度高,结构复杂等的发展趋势,致使设备的管理难度越来越大,一旦发生停机故障就会造成巨大经济损失,甚至发生安全事故。为了早期发现设备故障,找出故障产生的部位,故障的恶化程度,预报故障的劣化趋势,所以设备的状态监测和故障诊断技术得到迅速发展,应用于工厂生产现场,取得大量的实际经验,伴随着诊断理论的开发,使设备故障诊断工程逐步形成一门新兴学科。

状态监测和故障诊断技术的广泛应用,尤其是在线监测网络和计算机专家诊断系统,使故障能够得到早期预报和及时处理,避免了设备的突发性停车,减少企业的经济损失。当然,监测及诊断设备价格昂贵,需要专业技术人才来运行和掌握,还要与电气、机械、自控、生产工艺等专业技术人员共同分析处理,加以综合判断,才能正确地找出故障原因和做出科学的决策。

设备故障诊断技术的实施主要包括三个环节:

一是信息的采集;

二是信号的处理和转换;

三是对设备的状态进行识别、判断和预报。

1)信号的采集。这是设备故障诊断的基础,故障信号的采集是通过振动传感器来实现。振动传感器是将机械振动量转换为电压信号。传感器的类型和安装,要根据被测机器的特点和监测需要确定。

2)信号的确认。机器在运行中,经常会出现报警信号,设备可能产生异常情况,也可能是仪表或检测探头失灵,因此要求对信号通过多种途径进行确认,如对仪器及线路进行检查,用信号对比的方法来确认信号的可信性。

3)信号的预处理。其目的在于提高信号的可靠性和数据的精度,其技术核心是提高信号的信噪比,即排除其他设备或部件的振动干扰、电气信号的干扰、噪声干扰及传感器失灵等。

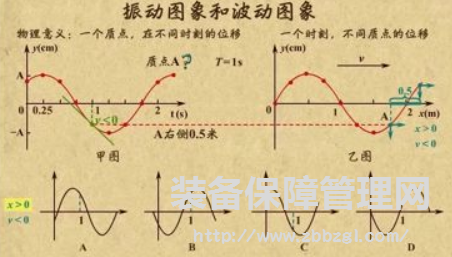

4)信号的变换。由传感器拾取的振动信号包含了机器状态的大最信息。但是当振动比较复杂时,振动波形比较杂乱。通过信号处理技术,使其形象直观、清晰和大小分明。信号变换和处理技术根据需要分别按幅值、时间和频率域进行。

5)常用的振动信号分析方法

①波形分析法。时间波形是最原始的振动信息,波形分析具有简捷和直观的特点,根据明显特征的波形,可对设备故障做出初步判断。

②轨迹分析法。旋转轴轴心相对于轴承座的运动轨迹,直观反映了转子瞬时运动状态,在正常情况下,轴心轨迹稳定,每次转动循环的轨迹基本上相互重合。如果轴心轨迹紊乱,形状和大小不断变化,说明转子运行状态不稳定。

③轴心位置分析法。轴心在轴承中的位置及偏位角是评判转子平稳性的重要参数。在正常工作状态下,润滑油的油楔压力将转子平稳托起。当轴承间隙过大或轴承严重磨损,轴心位置明显下沉。轴承润滑油的变化,轴承缺陷等故障,偏位角就会发生变化。

④频谱分析法。这是设备故障诊断中最常用的方法。频谱分析的目的就是将构成信号的频谱各种成分分解,以便识别产生振动的振源。首先分解频谱的构成,然后找出主振成分并进行分析,做频谱对比以发现异常状态。特别在分析和诊断过程中,不仅要注意各分量的绝对值的大小,还应注意振动的发展变化趋势,因为一些较小的频率成分甚至微弱的频率分量,可能增长很快,表明故障在发展。

6)全息分析法。频谱分析法是现场设备故障分析的传统方法,但是故障与谱图并不存在着一一对应的关系。全息谱将被忽略的相位信息充分加以利用,并对两个空间距离相距900的传感器的信号进行集成处理。全息分析法应用于大型机组的故障诊断,效果十分明显。

7)机器的起动和停车过程分析。在机器起动和停车的过程中,转子经历了各种转速和变化,其振动信号是转子系统对转速变化的响应,反映出转子动态特性和故障征兆,能获得平时难以得到的信息,所以起停过程分析是检测转子的一项重要工作。

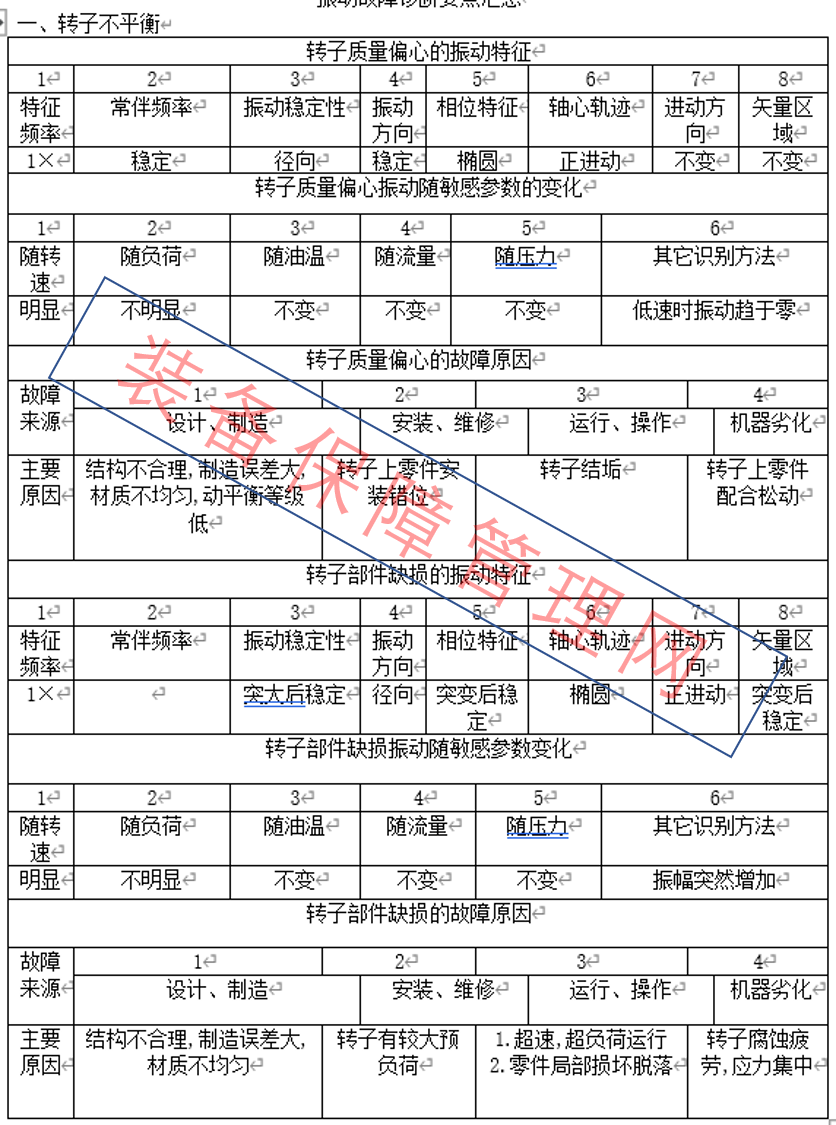

四、常见的振动故障模式

常见的振动引起的故障主要有以下几种:齿轮故障、齿轮不对中、轴瓦松动、电磁激振、参数激振、摩擦、转子不对中、热弯曲、初始弯曲、部件脱落、原始不平衡、轴瓦不稳定、气流激振、油膜振荡及半速涡动。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签