机械设备的故障诊断参数性质及选用原则

故障征兆又称为故障症状,是指机械设备发生故障时所表现出来的各种现象。如动力系统故障的症状有功率下降、燃料消耗增大、排气管冒浓烟、起动困难、漏油、漏水甚至不能起动;传动系统故障的症状有振动异常、噪声增大,挂不上挡、离合不清、滑轮不能保持预定的运动规律、效率下降、传递平稳性逐渐遭到破坏、以致失去传递动力的作用;液压系统故障的症状一般是达不到预定的压力或压力分布、效率下降、异常的振动与噪声、发热、漏油等;行走转向系统故障的症状常常是出现撞击声、跑偏、转向不灵等。

以上这些变化多端的故障迹象主要分为6类:

1.总体性能的变化

这是一种十分明显的常见故障迹象。如挖掘机、装载机的班生产量下降;车床、刨床的加工精度降低;柴油机油耗量与输出的关系发生变化等。这些故障迹象十分明显,容易察觉。但其形成原因比较复杂,在进行故障诊断时必须认真分析,才能正确判断故障的部位及其原因。

2.振动异常

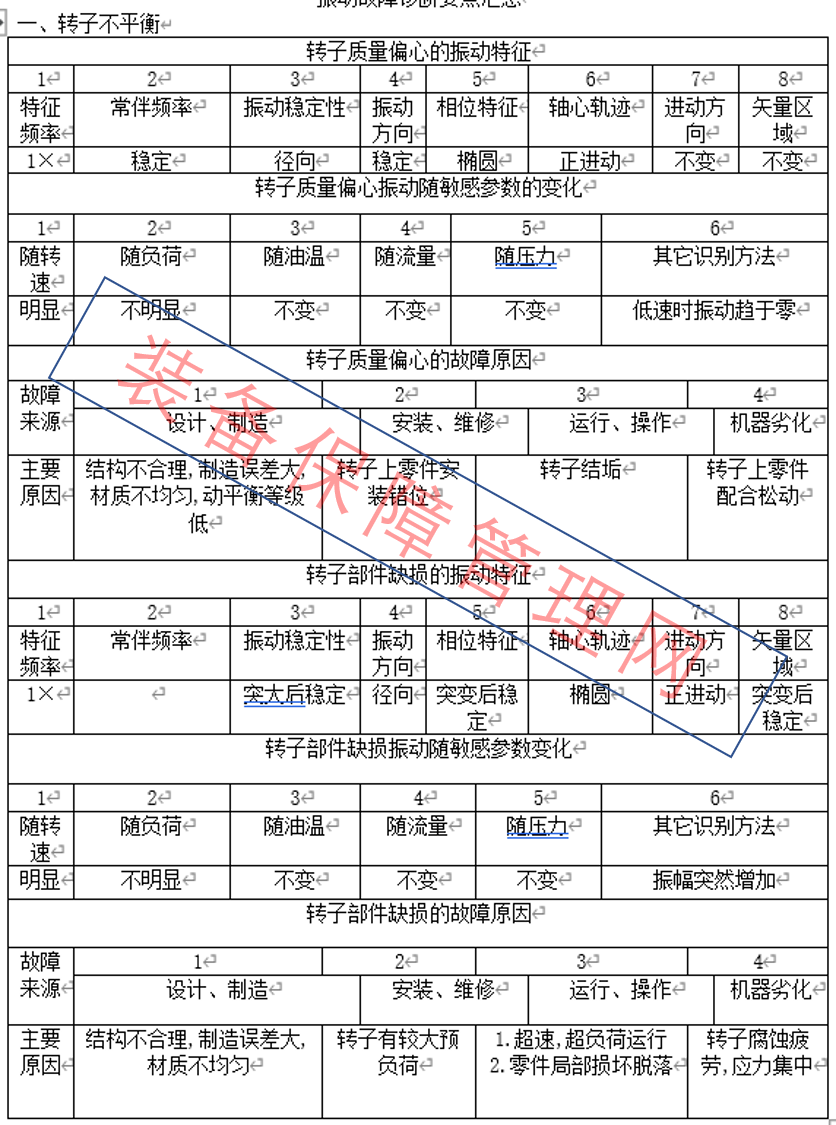

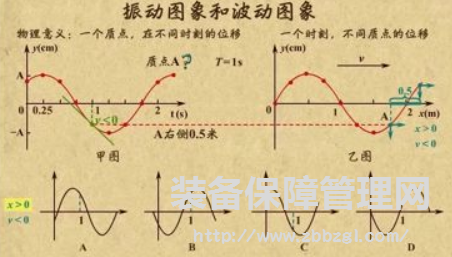

机械设备的振动是机械设备在运行过程中的一种属性,即使是最精密的机械在运转过程中也不可避免要产生振动。但机械设备在正常状态时振动参数的数值在允许范围内。如果机械设备振动发生异常,一定是由故障引起的。

如转子不平衡可引起径向上的振动加大,轴线不重合会引起轴向上的振动加大,润滑油逐渐减少可发生激烈的、不稳定振动等。这种故障迹象反映了机械设备工作状态的变化,是机械设备故障诊断的重要信息。因此,研究和分析机械设备产生振动的特征及其变化,可以对机械设备的故障进行诊断。

3.声响异常

机械设备处于正常的技术状态时,在运转过程中能够听到的仅是一些均匀而轻微的声音。如果在机械设备运转过程中伴随着其它杂乱而沉重的声响,如连续或间隙发出沉重的“当、当”金属敲击声,发出短暂而清晰的“嘎,嘎”声响或发出连续的金属摩擦声等。这些机械设备运转声响异常标志着机械设备的正常技术状态巳发生变化。

异响故障不仅所涉及的范围相当广泛,而且经验表明;凡是声响沉重并伴有明显振抖现象的多属严重故障,预告机械设备可能发生机件创伤性事故。所以,声响异常足机械没备技术状况不良的有力证明。对噪声异常的故障迹象必须认真对待,仔细检查,正确判断。

4.过热现象

过热现象通常发生在发动机、变速器、制动器、轴承等部位,在正常上作状态下,无论机械设备工作多长时间这些部能都应保持一定的工作温度,,如果这些部位的温度超过了规定的工作温度,即称为过热现象,则表明机械设备的某一部位存在潜在的故障。

如发动机出现过热现象,说明冷却系统存在故障,变速器或轴承发生过热现象多属缺少润滑油所造成的。有些过热现象的故障如不及时诊断并加以排除,会引起机件的烧损或烧熔事故。因此,对过热这种故障迹象是不容忽视的。

5.磨损残余物激增

机械设备中的轴承、齿轮、活塞环以及缸筒等零件在运行过程中的磨损残余物可以在润滑油或液压油中采集到,油样中磨损微粒的含量是机件损伤的函数。测定出油样中磨损微粒含量的多少可以确定机件磨损的程度。因此,通过磨损残余物的收集和油样的分析可以获得有关机件磨损故障的信息,这也是故障诊断的一个重要方法。

6.裂纹的扩展

机械零件表面或内部缺陷和损伤是导致机械设备故障的一种隐患,所谓零件的表面或内部缺陷是指金属机件或材料在机械加工(包括焊接、锻造、铸造、压延等)过程中引起的夹渣、疏松、气孔、砂眼、裂纹等。其中以裂纹缺陷对机件弧度的影响最为严重。

近年来,机械设备的“老化”已作为一个重要的问题被提出来,在“老化”过程中,机件的磨损、断裂、腐蚀等各种形式的损伤形态中都会产生裂纹。可见,大部分故障部位与机件内存在各种形式的裂纹有密切联系。机件中存在裂纹不一定都会造成故障,裂纹在达到某种尺寸之前完全可能不使机械设备的工作能力明显下降。

所以问题不在于裂纹是否存在,而在于这种裂纹是否会很快扩展,而致使机械设备工作能力下降。不管是机件在加工中形成的裂纹还是在使用中产生的裂纹,当机件在变应力的长期作用下,裂纹必然会扩展。在裂纹扩展过程中庇变以庇力波形式释放,当释放出的能量足够大时还会发出声音,这种声音是裂纹扩展的迹象。采用先进的声发射技术就可以根据裂纹扩展的迹象诊断由裂纹造成的故障。

二、故障诊断参数

诊断参教的分类

故障诊断参数是指用来判断机械设备技术状态及故障的有效特征参数,它可以分为直接诊断参数及间接诊断参数。

1)直接诊断参数:

是指能够直接反应机械设备故障状态的参数,如机床的加工精度、机械生产率、油泵效率、柴油机功率等,一般来说,直接诊断参数是比较容易检测的,但各种参数指标对于机械设备的早期故障反应往往并不很灵敏。如一些主要零件在影响机械设备性能之前可能就存在缺陷,

但不一定已反应到直接诊断参数上,因此,直接诊断参数一般难以发现早期故障。另外,这类故障特征参数只能用以判断机械设备工作能力的强弱,只表明有无故障,而无法判断故障部位、故障形式及故障原因。

2)间接诊断参数:

间接诊断参数是指能够间接反应故障的参数,也称二次效应参数。在机械设备的运行过程中,会产生一些附加的运动特征如振动、噪声、温度、电量等,这些特征能够间接地对设备的故障状态进行反应,被称为二次效应参数。

对于某一个间接诊断参数,会有不同的指标对其描述,如振动的指标有位移、速度、加速度;声音的指标有噪声、超声、声发射;温度的指标有温差、热像、温度场;电量的指标有电压、电流、功率、频率、相位、电容、电阻、电感等。作为故障信号的二次效应参数很多,如何选择合理的选择特征参数是故障诊断中一个很重要的问题。

2.诊断参数的选择原则

对于诊断参数,应本着信息性、经济性、稳定性、灵敏性、单值性、方便性、安全性、不解体性等原则进行选择。

1)信息性是指诊断参数应确实能够包含故障信息,从而反映故障变化情况;

2)经济性是指诊断参数应具有较高的功能价比,即诊断设备与诊断的经济效益应成比例;

3)稳定性是指诊断参数在一定的时间内应保持稳定,否则将引起误诊,并且无法取得一系列的历史数据进行预测;

4)灵敏性是指诊断参数对故障应较为敏感,实效性要强,以便能够及时地反应出故障;

5)单值性是指诊断参数最好能够与一种或少数几种故障对应,这样便于故障的判别;

6)方便性是指诊断参数较容易检测,从而节约诊断时间,便于诊断的长期开展;

7)安全性是指该参数在检测过程中不应有危险发生;

8)不解体性是指最好对设备不进行大的拆卸就能进行诊断的参数。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签