公司推行TPM管理体系要点分析

TPM管理是企业设备管理的重要保障,企业TPM管理做好了,设备管理成本也会降低,那么TPM管理如何推进呢?

一、首先说说我们有没有理由不自信?

公司近几年对设备的不重视,以及国内大环境对维修领域的边缘化,造成了科内同事、公司设备系统人员的心态萎缩,表现在:遇到问题总感觉自己是被告,而不是主动的职能管理者,丧失自信;认为维修领域没有发展,而不愿意从事维修,人员连续大量分流等。

其实,从如下几个角度来讲,我们没有理由不自信:

1、我们是公司绝大部分固定资产(设备工装、建筑设施)的管理部门,公司除了人(人事)、流动资产(财务、规划),就是固定资产(技术部设备设施),我们可发挥作用的空间很大。

2、设备技术程度和效率是公司生产能力的决定性要素,它关联着产量能力、质量、工艺、安全等多个领域,从技术主导和设备过程管理角度,我们都是必要的要素。

3、维修下车间,表面上是削弱了设备科的职能,但车间越多,人员越分散,从系统的角度,为高效率的整合设备系统资源,就越显设备体系集中管理、指导的重要。

所以,我们没有理由不自信,问题的关键不是公司是否重视,而是我们要思考做什么?怎样去做?

二、关于设备设施科的定位

1、设备设施资源管理。即设备工装、能源、土建设施的有效管理,使资源发挥最大效益。

2、技术支撑。包括生准、改造、更新过程的技术引进,技术标准规范的制定,公司维修人员育成以形成可持续造血的能力,以及重大设备技术问题的解决。

这样两个核心支柱。

那么我们的定位就应该是:

立足全公司角度,规划和制定技术、管理流程标准,面向所有使用设备设施资源的工厂、部门,进行指导、服务、协调、管理,使设备设施资源持续发挥最大效率。

三、主营业务

(一)现阶段主营业务

我们理解,设备设施科的主营业务方向应该是:

1、设备工装管理

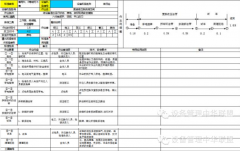

包括流程、标准制定,资产管理(前中后期),计划(含润滑)管理,成本管理,备件管理。

车间作业指导,过程监督,问题协调,效果评价。

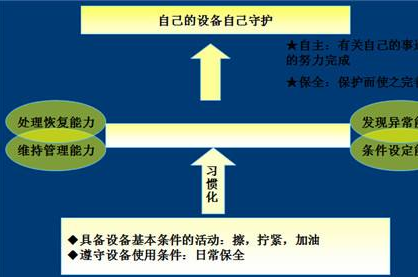

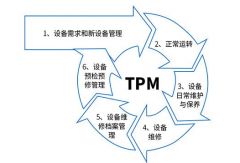

TPM只是设备设施管理的一个手段和方法工具,我们要学会和善于运用这个工具。

2、土建设施(含外网)管理

前期规划,项目实施,使用期管理,运行维护。

3、能源管理

标准制定、使用管理、资源协调、节能技术推广

4、技术支撑

生准支持、疑难问题解决、人员培训与评价、新技术引进。

(二)未来方向

按照我们对主营业务的逐步识别、理解、细化,在提升自我能力的基础上,把工作做起来后,我们将不再害怕没有事情可做。

按照集中管理和工厂自主双向做强的原则,对发展方向的理解:

1、提升我们制作流程、标准的能力,在轿车公司范围内,所有设备设施的管理要有明确的流程和标准,并提升我们的贯彻能力。表现在公司所有单位认同我们在流程、标准上的权威性,并按照执行。

2、强化资源的集中管理和调度权利,有效调度资源,使资源发挥效率。资源管理不能象现在这样主要做协调,协调之外,更要强化管理(指导、调度、平衡、检查、评价、奖惩)。换句话说,是替公司当好家。我们的关键是要拿出可操作的方法。

3、技术支撑业务要有大的改观:

1)人力资源的补充。要有有能力和够使用的人员。

2)要有非常明确的业务内容,不能象现在这样,多数时候不知道自己可以做什么。

3)业务方向可以朝如下方向定位:

设备全生命周期技术标准、规范的制定。

生产准备设备技术支持过程。

疑难设备问题的支持和解决。

重要改造、更新项目的组织实施。

新技术学习和维修人员集中培训(含培训基地)。

对设备管理规划技术层面的参与和支持。

疑难、贵重备件的维修支持(原电子维修室,OPTION)。

是否可以有部分自主改造或实施新工程项目的能力(OPTION)。

4、过程要素逐步下放,实现在我们指导下的使用部门自主封闭。具体指:

1)维修与保全作业过程(已下放)。

2)维修人员管理(已下放)。

3)库房人员、备品使用管理。

4)自主培训,形成使用单位在作业层面的自主培训能力,和一定的人员“造血”机能,减少对公司“输血”的依赖。

5)计划的编制、作业标准、作业过程和作业记录。

6)机台文件确定,包括点检、保养、作业等标准规范的制定、审核、存档。

7)资产原始使用记录、设备档案、资料管理等,可以按工厂下放到工厂综合科。

5、和专业科的关系。

1)前期流程牵涉设备层面的,我们应该成为制定和推行标准的主导。设备、工装、能源、设施标准必须向生产准备覆盖,各专业科必须执行。

2)技术组介入重要项目生产准备,进行技术把关和新技术引进。

3)TPM层面,要实现对保全预防的有效推动。

4)管理组有效组织专业科和工厂资产交接的衔接。

四、如何开展工作

1、通过业务讨论,识别每个人该做什么,各人找好自己的业务定位。

2、科领导和核心骨干层要能正确预测未来我们哪些职位可能萎缩,哪些职位应该新增,并争取公司和综合部的支持。

3、核心骨干(具有规划、综合业务能力的)人员太少,个别人员压力太大,应有计划地培养后备人员。

4、部分人员主观能动性不强,被动工作,或者不愿意做一点点开拓性的事,必将造成部门职能的逐步弱化。必须通过帮带改观。(和岗位偏低有关?是唯一的原因吗?)

5、部分人员业务能力不强,工作效率低下,包括对基本办公工具的使用不熟练,必须加强基础技能的训练。

6、对本科应该负责的职能外延认识不清晰,现有定岗人员职能覆盖有较大缺漏。

通过推进TPM活动,兼职人员补充覆盖了许多职能(见以前发的TPM组职能分工规划),但却招聘不到专职人员,或者岗位综合部未必认可。应尽快补充岗位和确定专职人员,这是持续扩展和做实新业务的基础。如公司不认可,在岗位名称上,可以回避TPM字样,而从事相关推进工作。

7、TPM尽管只是一种工具和方法,但要继续从人员、物力上投入和做强,借助公司的重视和支持,它可能成为打开部门设备管理未来通道的一把钥匙。

8、进行“自工程完结”和“服务”理念的教育,改善服务态度,指导、协调、服务支点一定程度向生产现场前移。

9、具体业务上,当务之急要做的几件事:

1)需要尽快维护体系文件和流程,消除流程冲突,把预防保全方法标准化、制度化。

2)尽快主导建立设备采购准入标准,完善前期流程,充分发挥车间的作用,并做好保全准备。

3)设备设施科在维修人员育成评价方面要发挥不可替代的建设性作用,形成替公司造血的能力。包括:

尽快形成人员评价体系(但要可操作)。

维修培训基地的建设。

有计划有投入的组织维修人员新技术培训、交流。

辅导车间做单点课,然后下放车间自主开展。

对维修人员、上线电钳工、操作人员操作设备资力认定的权威性。

维修专家人员的集中管理和使用(OPTION)。

4)随着维修费用逐步趋高,成本管理应拿出可实施的办法,并逐步展开。可以从如下方面着手:

提升维修人员的技能,以提高维修级别,减少一次性维修成本。

强化设备状态管理,通过合理养护减少设备劣化,避免大故障和损害发生,是降低成本的主要方法。

减少外委。

规范生产准备准入标准,提升新设备质量。

确定选型标准(可结合《准入标准》),压缩备件品种。

一、二厂各车间资源共享。

第三方库存。

仓储结构的合理储备。

贵重备件的维修和再利用。

五、认识设备事故的一般规律是预防、控制设备事故的前提

设备事故的一般规律,是指导致同类设备事故重复发生的普遍性。例如,设备由于设计制造异常、选用布局异常、维修保养异常、操作使用异常等,违背了生产规律而导致重复发生的事故,就是此类设备事故的一般规律。主要有如下4种类型:

1、 设备与选用相关的事故

在设备制造上先天不足,回转机械无防护装置、冲剪设备无保险装置;在技术性能、质量上达不到要求的非标准设备;在易燃、易爆场所选用了非防爆设备;以及选用了老、旧、杂、容量不足、已被淘汰的设备后而导致重复发生的事故,均属于设备选用异常导致的同类事故。

2 、设备与环境相关的事故

固定设备由于布局不合理,环境污染和温度、湿度、光线等异常;流动性设备,如汽车的道路异常,飞机、船舶在航行中气象因素发生了异常变化而导致重复发生的事故,均属于环境异常导致的同类事故。

3、 设备与维修相差的事故

由于设备没有按规定的时间进行定进检查,定期实验、检修和做好日常维护保养,致使设备的异常状态(故障因素)没有及时排除而导致重复发生的事故,均属于维修异常导致的同类事故。

4 、设备与使用相关的事故

由于安全法规不健全和人们安全技术素质较差,缺乏预防、控制事故能力,以及违章指挥、违章作业、超性能使用等,而导致重复发生的事故,均属于使用异常导致的同类事故。

六、设备事故的预防、控制要点

现代化生产,人与设备是不可分割的统一体,没有人的作用设备是不会投入运行的,同样没有设备也难以进行生产。但是,人与设备不是等同的关系,而是主从的关系。人是主体,设备是客体,设备不仅是人设计制造的,而且由人操纵使用,执行人的意志。因此,依据设备事故的规律和保证设备安全运行的经验,对设备事故的预防和控制要以人为主,通过开展预防性安全科学管理达到保证设备安全运行的目的。

七、TPM管理需要抓好10大环节:

1、 选购合格设备

首先,TPM管理咨询专家要根据生产需要、技术要求、产品质量,选购合格设备。同时,在设计制造上要有安全功能,如回转机械要有防护装置;冲剪设备要有保险装置;有些设备系统根据需要应有自动监测、自动控制装置;以及易燃、易爆场所要选用防爆设备等。

2、做好设备的安装、调试和验收

凡是新投入使用的设备,不论是选购的,还是自制的,不论是需要安装、调试的,还是不用安装使用的,都要按设计规定,对设备的技术性能、质量状态、安全功能进行全面严格验收。发现问题时必须加以解决,并要经过试运行确认无误时,才能正式投入使用。

3、为设备安全运行提供良好的环境

良好的环境是设备安全运行必备的条件。例如,固定设备的布局要合理,有必要的防污染、防腐、防潮、防寒、防暑等设施,从而使环境中的温度、湿度、光线等都能达到设备安全运行的要求。流动性设备的环境因素也非常重要,如汽车的路面、火车的轨道,船舶、飞机的航线,均要达到保证安全运行要求。

4、为设备安全运行提供人的素质保证

凡是从事设备管理的工程技术人员、操作使用人员和维修人员,都要努力学习管理、使用、维修设备的知识,具有自我预防、控制设备事故的技能。其中,危险性较大的设备,如锅炉、起重设备、汽车司机等特种作业人员,还要经过专业培训,使其成为爱护设备、熟悉性能、懂维护保养、会操作使用、能排除故障、具有应变能力,并经过考试合格后,持证方可上岗作业。

5、要求建立安全法规,保证设备安全运行

建立、健全安全法规用于规范人们行为,是强化设备安全管理,保证设备安全运行的法制手段。例如,建立设备管理机构和责任制,明确法宝职责;建立设备安全运行堆积,做好设备运行记录,掌握设备情况,发现问题及时处理;建立设备检修规程和安全技术操作规程等,并要做到有章必循、违章必纠、执法必严。严禁违章指挥、违章作业,从而确保设备安全运行。

6、要求做好设备定期修理

按照设备事故的变化规律,定期做好设备修理,是保证设备性能,延长使用寿命,巩固安全运行可靠性的重要环节。设备修理的种类,按照设备性能恢复程度,一般分为小修、中修和大修3种类型。同时又分为检查后修理、定期修理和标准修理。其中,标准修理适用于危险性较大的设备,如汽车、锅炉、起重设备,到了规定的时间不论设备技术状态怎样,都必须按期进行强制性修理。关于设备修理的具体内容和方法,各行业均有各自的具体规定,要严格执行,从而确保设备安全运行。

7、要求做好设备的日常维护保养

设备的维护保养,是为了防止设备劣化、保持设备性能而进行的以清扫、检查、润滑、紧固、调整等为内容的日常维修活动。各行业设备的维护保养内容有各自不同的规定,可根据实际需要进行。例如,该保暖的保暖、该降温的降温、该去污的去污、该注油的注油,使之保持安全运行状态。

8、要求做好设备运行中的检查

设备检查,一般分为日常检查和定期检查。日常检查,是指操作工人每天对设备进行的定项、定时检查。可以及时发现、消除设备异常,保证设备持续安全运行。定期检查,是指由专业维修工人协同操作工人按期进行的检查。通过检查,查明问题,以便确定设备的修理种类和修理时间,从而消除设备异常状态,确保设备安全运行。

9、要求取事故教训,避免同类事故重复发生

设备事故发生之后,要按“四不放过”原则进行讨论分析,从中确认是设计问题,还是使用问题;是日常维护问题,还是长期失修问题,是技术问题,还是管理问题;是操作问题,还是设备失灵问题,等等。从而有针对性地采取安全防范措施,如健全安全法规,改进操作方法,调整设备检修周期,以及对老旧设备更新改造等,避免同类事故重复发生。

10、要求做好设备的更新改造

根据需要和可能,有步骤、有重点地对老旧设备进行更新改造,并按规定做好设备报废工作,是保证设备安全运行提高经济效益的重要措施。设备使用至老化期,由于性能严重衰退,不仅影响正常生产,能导致事故发生,而且由于延长了设备的使用时间,相应增加了检修次数和材料消耗,同时,由于精度降低,也能导致质量事故。因此,该报废的设备必须报废。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签